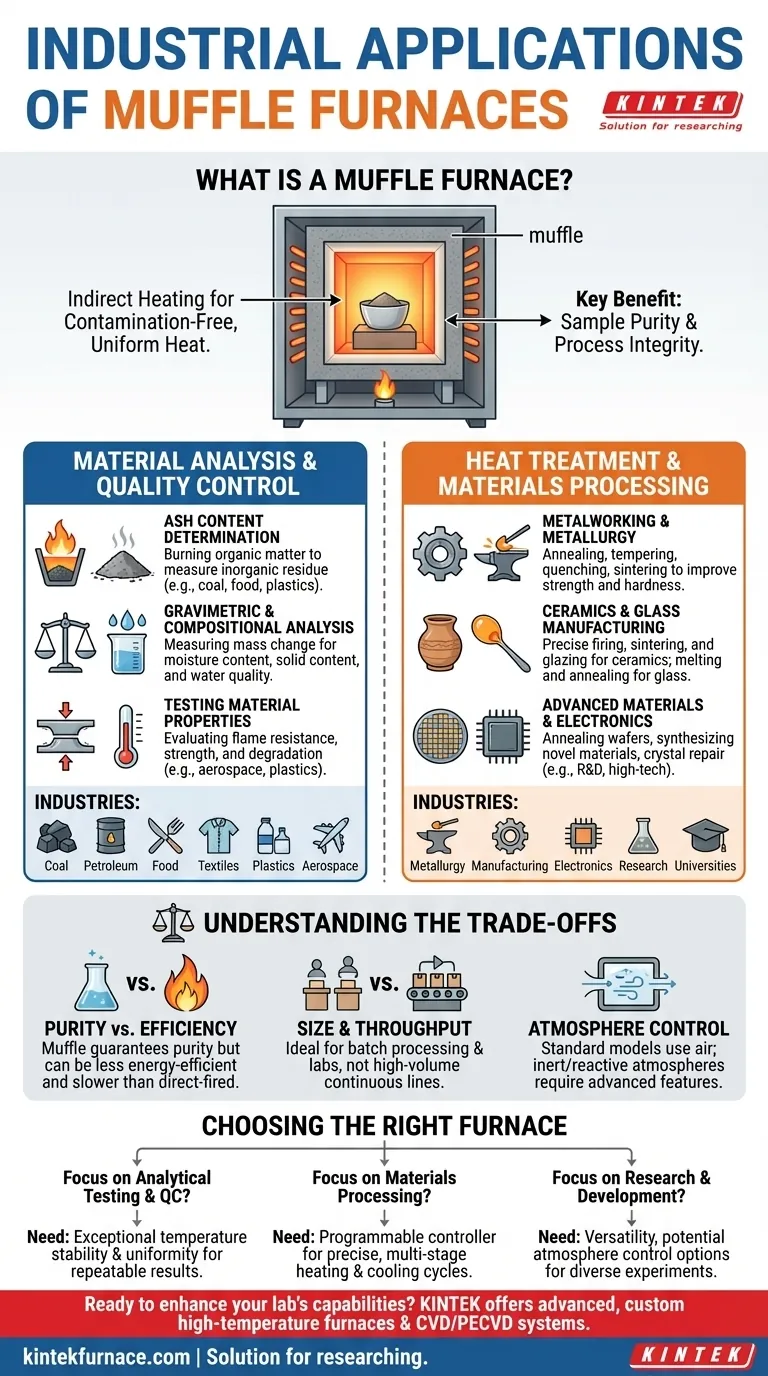

Im Kern ist ein Muffelofen ein Hochtemperaturofen, der in nahezu jedem Industriesektor für Prozesse eingesetzt wird, die präzise, gleichmäßige Hitze in einer kontaminationsfreien Umgebung erfordern. Die häufigsten Anwendungen finden sich in der Metallurgie zur Wärmebehandlung von Metallen, in der analytischen Chemie zur Bestimmung des Aschegehalts von Materialien und im verarbeitenden Gewerbe zum Brennen von Keramiken und Glas. Das definierende Merkmal des Ofens ist seine Fähigkeit, ein Material ohne direkten Kontakt mit Flammen oder Heizelementen zu erhitzen, was für die Probenreinheit und Prozessintegrität von entscheidender Bedeutung ist.

Der wesentliche Wert eines Muffelofens ergibt sich aus seinem „Muffel“ – einer isolierenden Kammer, die das Werkstück von der Wärmequelle trennt. Diese Trennung verhindert die Kontamination durch Brennstoffnebenprodukte und gewährleistet eine gleichmäßige Wärmestrahlung, was ihn zum maßgeblichen Werkzeug für empfindliche Analyseverfahren und hochpräzise Materialbearbeitung macht.

Materialanalyse und Qualitätskontrolle

Ein Hauptgrund für die weite Verbreitung von Muffelöfen ist ihre Rolle bei der Prüfung und Überprüfung der Materialzusammensetzung. Die kontrollierte Umgebung des Ofens ist für die Erzielung genauer Ergebnisse unerlässlich.

Aschegehaltsbestimmung

Das Veraschen ist der Prozess, bei dem eine Probe bei hoher Temperatur verbrannt wird, um alle organischen und flüchtigen Stoffe zu entfernen, sodass nur der nicht brennbare anorganische Rückstand (Asche) übrig bleibt.

Dies ist ein grundlegender Schritt der Qualitätskontrolle in Branchen wie der Kohle- und Erdölanalyse, der Lebensmittelproduktion, der Textil- und Kunststoffindustrie, um den Anteil an Füllstoffen oder anorganischen Bestandteilen zu bestimmen. Ein Muffelofen ist ideal, da er verhindert, dass Verunreinigungen aus der Wärmequelle auf die Probe gelangen, was das Endgewicht verfälschen würde.

Gravimetrische und Zusammensetzungsanalyse

Über das Veraschen hinaus werden diese Öfen für andere Formen der gravimetrischen Analyse verwendet, bei denen die Eigenschaften eines Materials durch Messung der Massenänderung nach dem Erhitzen bestimmt werden.

Dazu gehören die Bestimmung des optimalen Feuchtigkeitsgehalts in Getreide, die Analyse der Wasserqualität oder die Durchführung von Trockenversuchen an Farben und Beschichtungen zur Messung des Feststoffgehalts.

Prüfung von Materialeigenschaften

Die Aussetzung von Materialien kontrollierten hohen Temperaturen ist eine Schlüsselmethode zur Prüfung ihrer Leistung und Haltbarkeit.

In der Luft- und Raumfahrtindustrie werden Muffelöfen zur Flammschutzprüfung von Komponenten eingesetzt. In der Kunststoffindustrie helfen sie bei der Bewertung der Materialfestigkeit und des Abbaus unter thermischer Belastung.

Wärmebehandlung und Materialverarbeitung

Die zweite große Anwendungskategorie umfasst die Veränderung der physikalischen Eigenschaften eines Materials durch sorgfältig kontrollierte Heiz- und Abkühlzyklen.

Metallverarbeitung und Metallurgie

Muffelöfen sind unverzichtbar für die Wärmebehandlung von Metallen zur Verbesserung ihrer Festigkeit, Härte und Duktilität.

Zu den Schlüsselprozessen gehören Glühen (Erweichen des Metalls), Anlassen (Erhöhung der Zähigkeit), Abschrecken (schnelles Abkühlen zum Härten) und Sintern (Verschmelzen von Pulvermetall zu einer festen Masse). Die gleichmäßige Hitze stellt sicher, dass das gesamte Werkstück die gewünschten Eigenschaften ohne Oberflächenkontamination oder Oxidation durch direkten Flammenangriff erreicht.

Keramik- und Glasherstellung

Die Herstellung von Keramiken, von Zahnkronen bis hin zu Industriegütern, beruht auf Brennprozessen, die eine präzise Temperaturkontrolle erfordern. Ein Muffelofen bietet die langsamen, programmierbaren Temperaturrampen und Haltezeiten, die erforderlich sind, um Keramikmaterialien ordnungsgemäß zu brennen, zu sintern und zu glasieren, ohne Risse oder Defekte zu verursachen.

Ebenso werden sie in der Glasherstellung zum Schmelzen, Verschmelzen und Tempern zum Abbau innerer Spannungen eingesetzt.

Fortschrittliche Materialien und Elektronik

In Hightech-Sektoren ist Sauberkeit von größter Bedeutung. Muffelöfen werden für Prozesse wie das Glühen von Halbleiterwafern zur Reparatur von Kristallschäden eingesetzt.

Forschungseinrichtungen und Universitäten nutzen sie intensiv zur Synthese neuartiger Materialien, zur Verarbeitung fortschrittlicher Keramiken und zur Durchführung einer Vielzahl von thermischen Experimenten, bei denen eine makellose Umgebung entscheidend ist.

Die Abwägungen verstehen

Obwohl der Muffelofen unglaublich vielseitig ist, ist er keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur effektiven Nutzung.

Reinheit vs. Effizienz durch direkte Befeuerung

Der Hauptvorteil des Muffels ist die Isolierung der Probe, die Reinheit garantiert. Diese indirekte Heizmethode ist jedoch oft weniger energieeffizient und kann langsamere Aufheizraten aufweisen als ein direkt befeuerter Ofen, bei dem die Flamme direkten Kontakt mit dem Material hat.

Größen- und Durchsatzbeschränkungen

Die meisten Muffelöfen sind für die Chargenverarbeitung konzipiert und in der Regel kleiner dimensioniert. Sie eignen sich perfekt für Labore, Forschung und Entwicklung sowie für die Herstellung kleiner, hochwertiger Teile, sind jedoch im Allgemeinen nicht für die Hochdurchsatz-Fertigung geeignet.

Komplexität der Atmosphärenkontrolle

Ein Standard-Muffelofen isoliert die Probe von Verbrennungsprodukten, kontrolliert aber nicht inhärent die Atmosphäre in der Kammer (die typischerweise nur Luft ist). Die Erzeugung einer spezifischen inerten (Stickstoff, Argon) oder reaktiven Atmosphäre erfordert fortschrittlichere und teurere Modelle, die mit Gasanschlüssen und versiegelten Kammern ausgestattet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Analyseprüfung und Qualitätskontrolle liegt: Sie benötigen einen Ofen, der eine außergewöhnliche Temperaturstabilität und -gleichmäßigkeit bietet, um reproduzierbare Ergebnisse beim Veraschen, Trocknen oder Zünden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung wie Wärmebehandlung oder Brennen liegt: Priorisieren Sie ein Modell mit einem programmierbaren Regler, der präzise, mehrstufige Temperaturrampen und Haltezyklen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Suchen Sie nach einem vielseitigen Ofen, möglicherweise mit Optionen zur Atmosphärenkontrolle (z. B. Inertgasanschlüsse), um eine breite Palette von experimentellen Anforderungen zu erfüllen.

Wenn Sie diese Kernfunktionen und Abwägungen verstehen, können Sie den Muffelofen nicht nur als ein Gerät, sondern als ein grundlegendes Werkzeug für Materialumwandlung und -analyse betrachten.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Verwendungszwecke | Profitierende Industrien |

|---|---|---|

| Materialanalyse | Bestimmung des Aschegehalts, gravimetrische Analyse, Materialprüfung | Kohle, Erdöl, Lebensmittel, Textilien, Kunststoffe, Luft- und Raumfahrt |

| Wärmebehandlung | Glühen, Anlassen, Sintern von Metallen, Keramiken, Glas | Metallurgie, verarbeitendes Gewerbe, Elektronik, Forschung |

| Fortschrittliche Verarbeitung | Halbleiterglühen, Materialsynthese | F&E, Universitäten, Hightech-Sektoren |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Hochtemperaturofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen und überlegene Leistung und Zuverlässigkeit liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind Muffelöfen und ihre Hauptanwendungen? Unerlässlich für kontaminationsfreies Erhitzen

- Welche Branchen profitieren von der Verwendung von Muffelöfen? Wesentliche Anwendungen in 8 Schlüsselbereichen

- Was sind die Hochtemperaturfähigkeiten eines Muffelofens? Schalten Sie präzises Heizen für Ihr Labor frei

- Welches optionale Zubehör ist für Muffelöfen erhältlich? Präzision und Sicherheit in Ihrem Labor verbessern

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Mg-Zn-Al-LDH? Entfesseln Sie die Adsorptionskraft

- Welche experimentellen Bedingungen bietet ein industrieller Hochtemperatur-Muffelofen für thermische Spannungsprüfungen?

- Wie funktioniert ein Muffelofen? Entdecken Sie seinen effizienten, kontaminationsfreien Heizprozess

- Wie ermöglicht eine Labor-Muffelofen die Pyrolyse von Pflaumenkern-Biokohle? Optimieren Sie Ihre Kohlenstoffproduktion