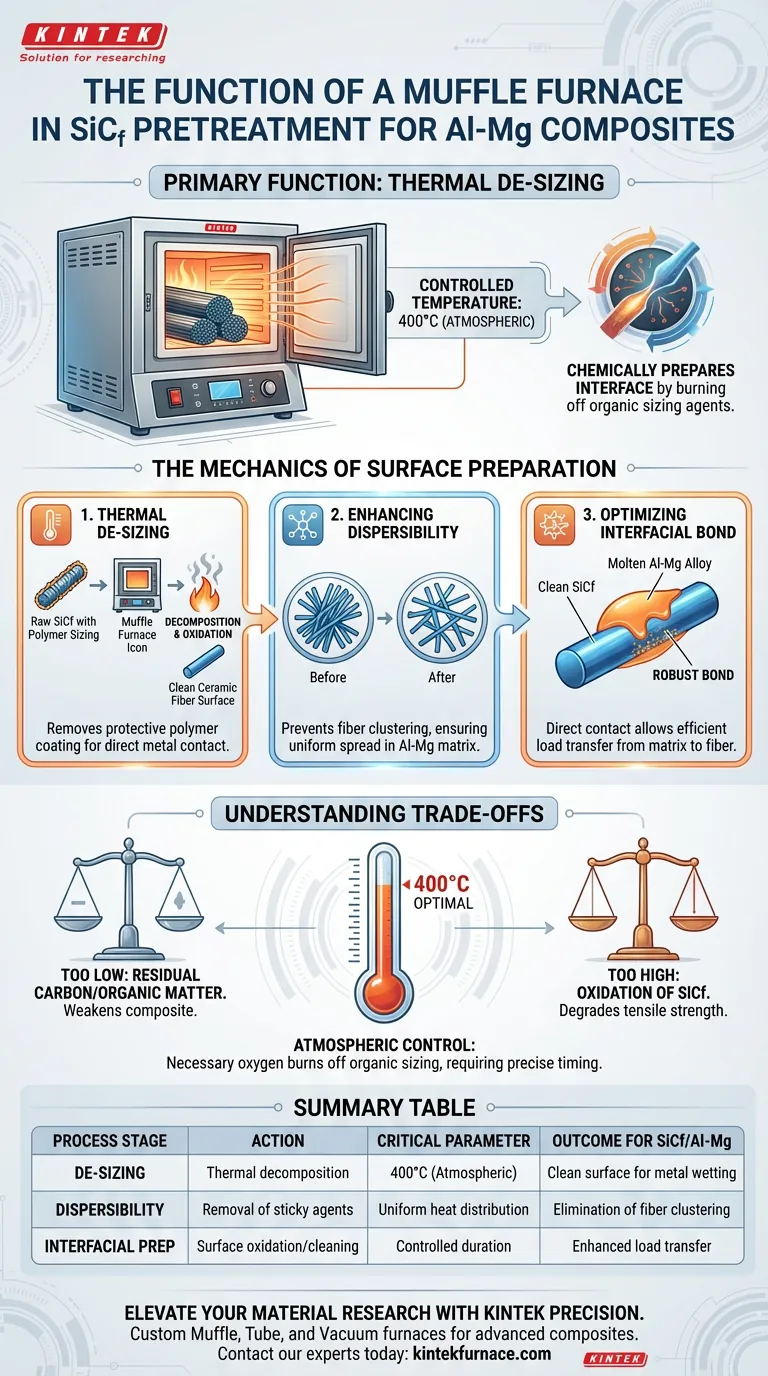

Die Hauptfunktion eines Muffelofens in diesem Zusammenhang ist das thermische Entschlichten. Genauer gesagt, werden Siliziumkarbidfasern (SiCf) einer kontrollierten Temperatur von 400 °C in einer atmosphärischen Umgebung ausgesetzt, um organische Schlichtemittel, die sich auf der Faseroberfläche befinden, im Wesentlichen abzubrennen.

Der Muffelofen erhitzt das Material nicht einfach; er bereitet die Grenzfläche chemisch vor. Durch die Beseitigung organischer Beschichtungen durch thermische Zersetzung wird die rohe Faseroberfläche freigelegt, was eine Voraussetzung für die Schaffung einer robusten Bindung mit der Aluminium-Magnesium-Matrix ist.

Die Mechanik der Oberflächenvorbereitung

Thermisches Entschlichten

Rohe Siliziumkarbidfasern werden typischerweise mit einer schützenden Polymerbeschichtung, bekannt als "Schlichte", geliefert. Diese Beschichtung muss entfernt werden, bevor die Fasern in einer Metallmatrix verwendet werden können.

Der Muffelofen bietet eine stabile, atmosphärische thermische Umgebung, die diese organischen Mittel oxidiert. Bei 400 °C zersetzen sich die Schlichtemittel und verbrennen, wodurch die darunter liegende Keramikfaser sauber bleibt.

Verbesserung der Dispergierbarkeit

Schlichtemittel führen oft dazu, dass Fasern verklumpen oder aneinander haften. Durch die Entfernung dieser Mittel verbessert die Behandlung im Muffelofen die Dispergierbarkeit der Fasern erheblich.

Dies stellt sicher, dass die Fasern, wenn sie in die Al-Mg-Matrix eingebracht werden, gleichmäßig verteilt werden, anstatt schwache, verklumpte Aggregate zu bilden.

Optimierung der Grenzflächenbindung

Das kritische "tiefe Bedürfnis", das durch diesen Prozess angesprochen wird, ist die Integrität der Grenzfläche zwischen Faser und Matrix. Wenn Schlichtemittel verbleiben, wirken sie als Verunreinigung zwischen der Keramikfaser und dem Metall.

Durch die Freilegung der sauberen SiC-Oberfläche kann die geschmolzene Aluminium-Magnesium-Legierung die Faser direkt benetzen. Dieser direkte Kontakt ist entscheidend für die Übertragung mechanischer Lasten von der Matrix auf die starken Fasern.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während das Ziel die Entfernung von Verunreinigungen ist, muss die Temperatur streng bei 400 °C kontrolliert werden.

Wenn die Temperatur zu niedrig ist, können Restkohlenstoff oder organische Materie verbleiben, was den Verbundwerkstoff schwächt. Umgekehrt, wenn die Temperatur den optimalen Bereich überschreitet, riskieren Sie, die Siliziumkarbidfaser selbst zu oxidieren, was ihre intrinsische Zugfestigkeit verschlechtert.

Atmosphärenkontrolle

Im Gegensatz zu Vakuumöfen, die für andere Behandlungen verwendet werden, beruht dieser Prozess auf einer atmosphärischen Umgebung, um die Oxidation zu erleichtern. Das Vorhandensein von Sauerstoff ist notwendig, um die organische Schlichte abzubrennen, aber es erfordert auch eine präzise Zeitsteuerung, um eine Beschädigung des Faserträgers zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Al-Mg-Verbundwerkstoffs zu maximieren, wenden Sie die Vorbehandlung basierend auf Ihren spezifischen Prioritäten an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Ofen eine gleichmäßige Temperatur von 400 °C aufrechterhält, um eine vollständige Entschlichtung zu erreichen, da jeder Rückstand als Rissinitiationsstelle wirkt.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Standardisieren Sie die Dauer des Röstens, um die Entfernung der Schlichte gegen das Risiko der Faseroberflächenoxidation abzuwägen.

Der Muffelofen ist das Tor zur Qualität des Verbundwerkstoffs und verwandelt rohe, beschichtete Fasern in ein Verstärkungsmaterial, das mit Metall verbunden werden kann.

Zusammenfassungstabelle:

| Prozessschritt | Aktion | Kritischer Parameter | Ergebnis für SiCf/Al-Mg |

|---|---|---|---|

| Entschlichtung | Thermische Zersetzung organischer Beschichtungen | 400 °C (Atmosphärisch) | Saubere Faseroberfläche für direkte Metallbenetzung |

| Dispergierbarkeit | Entfernung klebriger Polymermittel | Gleichmäßige Wärmeverteilung | Beseitigung von Faserverklumpungen und Aggregaten |

| Grenzflächenvorbereitung | Oberflächenoxidation/-reinigung | Kontrollierte Dauer | Verbesserte Lastübertragung zwischen Faser und Matrix |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen der perfekten thermischen Umgebung von 400 °C für die Vorbehandlung von Siliziumkarbidfasern erfordert absolute Temperaturuniformität und zuverlässige Atmosphärenkontrolle. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die entwickelt wurden, um die strengen Anforderungen der fortschrittlichen Verbundwerkstoffherstellung zu erfüllen.

Unsere erfahrenen F&E- und Fertigungsteams sind darauf spezialisiert, kundenspezifische Hochtemperatur-Lösungen zu liefern, die auf Ihre einzigartigen Laborbedürfnisse zugeschnitten sind. Ob Sie SiCf/Al-Mg-Grenzflächen optimieren oder neue Metallmatrix-Verbundwerkstoffe entwickeln, KINTEK gewährleistet Ihre Prozesskonsistenz und mechanische Festigkeit.

Bereit, Ihre thermischen Prozesse zu verfeinern? Kontaktieren Sie unsere Experten noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden Muffelöfen beim Sintern bei hohen Temperaturen in der Pharmaindustrie eingesetzt? Gewährleistung von Präzision und Reinheit bei der Arzneimittelentwicklung

- Warum sind Kastenelektroöfen in Industrie und Labor unverzichtbar? Entdecken Sie Präzision und Vielseitigkeit in der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Premium-Muffelöfen? Erleben Sie überragende Leistung und Sicherheit

- Was ist die Funktion eines Muffelofens im Syntheseprozess von Ag2S1-xTex-Materialien? Präzise thermische Verarbeitung

- Welche Rolle spielt ein industrieller Kammerwiderstandsofen bei der Umwandlung von basischem Kupferchlorid in Kupferoxid?

- Was ist der Zweck der Verwendung eines Muffelofens zur Vorbehandlung von Biokohle? Optimieren Sie Ihre Cu/ZnO-Katalysatorsynthese

- Was ist ein Muffelofen? Ein vielseitiges Werkzeug für die Hochtemperatur-Chargenverarbeitung

- Welchen Temperaturbereich können Kammeröfen erreichen? Erreichen Sie 1800 °C für präzise thermische Bearbeitung