Die Hauptfunktion eines Muffelofens bei der Herstellung von Eisen-modifiziertem Aktivkohle besteht darin, eine stabile Hochtemperaturumgebung bereitzustellen, die für die Durchführung einer kontrollierten Pyrolyse erforderlich ist. Durch die Behandlung des Materials bei Temperaturen streng zwischen 300 und 700 °C ermöglicht der Ofen eine thermische Behandlung, die die Oberflächenchemie des Kohlenstoffs grundlegend verändert.

Der Muffelofen fungiert als Präzisionsaktivierungskammer. Er treibt spezifische Oxidationsreaktionen an, die Eisenadsorptionsstellen erzeugen und so die Fähigkeit des Materials zur Entfernung von Schadstoffen wie Schwefelwasserstoff direkt verbessern.

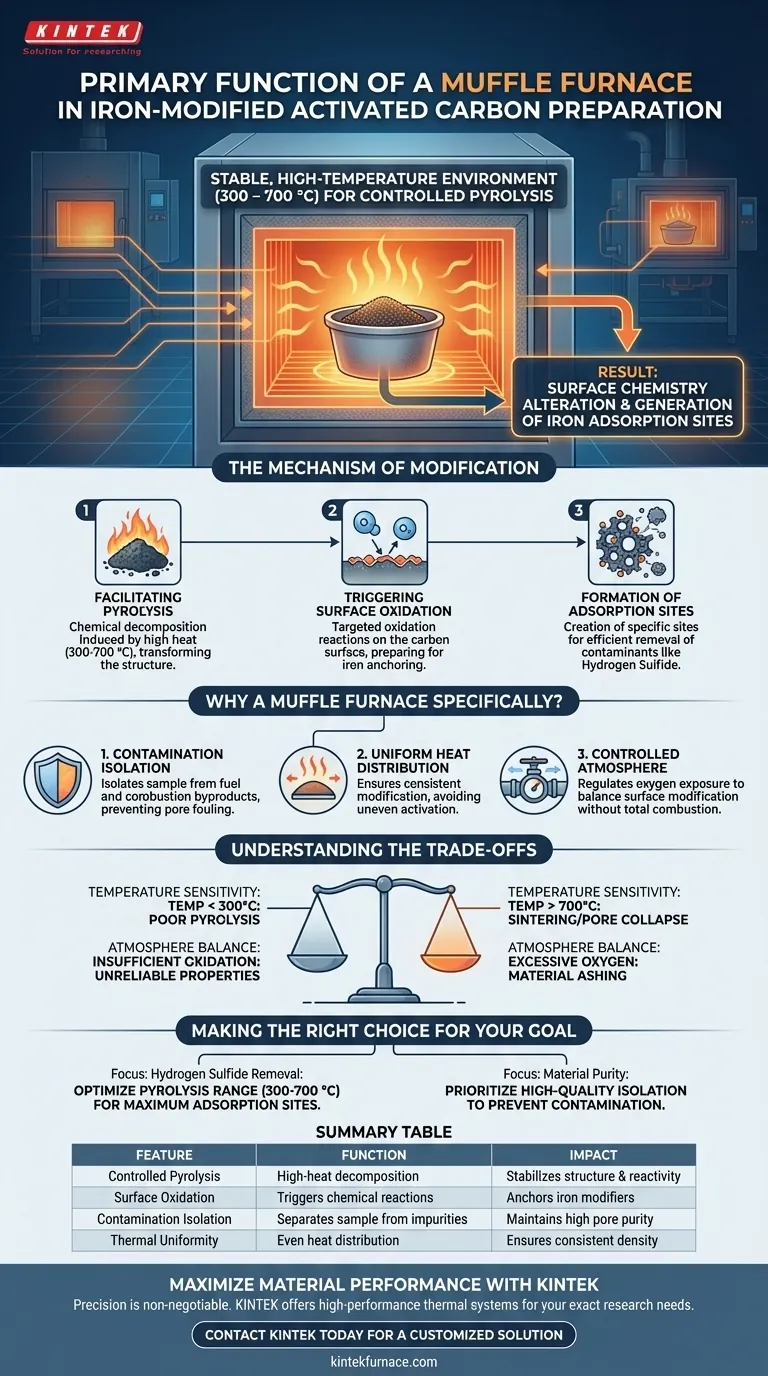

Der Modifikationsmechanismus

Die Wirksamkeit von Eisen-modifiziertem Aktivkohle hängt davon ab, wie das Eisen mit der Kohlenstoffstruktur interagiert. Der Muffelofen ermöglicht dies durch drei spezifische Mechanismen.

Förderung der Pyrolyse

Der Kernprozess, der im Ofen stattfindet, ist die Pyrolyse. Dies ist keine einfache Trocknung; es ist eine chemische Zersetzung, die durch hohe Hitze induziert wird.

Der Ofen muss einen bestimmten Temperaturbereich einhalten, typischerweise 300 bis 700 °C. Diese Wärmezufuhr ist ausreichend, um die chemische Umwandlung zu bewirken, ohne die zugrunde liegende Kohlenstoffstruktur zu zerstören.

Auslösen der Oberflächenoxidation

Die Wärmebehandlung im Muffelofen löst gezielte Oxidationsreaktionen auf der Oberfläche des Aktivkohle aus.

Dieser Schritt ist entscheidend für die Modifizierung der chemischen Natur der Oberfläche des Kohlenstoffs. Er bereitet das Substrat darauf vor, den Eisenmodifikator effektiv zu verankern.

Bildung von Adsorptionsstellen

Das ultimative Ziel dieses thermischen Prozesses ist die Schaffung spezifischer Eisenadsorptionsstellen.

Durch die Kontrolle der Hitze fördert der Ofen die Bildung dieser Stellen. Diese strukturelle Veränderung verbessert die Effizienz des Materials bei der Entfernung spezifischer Schadstoffe, insbesondere Schwefelwasserstoff, erheblich.

Warum speziell ein Muffelofen?

Während viele Geräte Wärme erzeugen, bietet ein Muffelofen spezifische mechanische Vorteile, die für diesen empfindlichen chemischen Prozess erforderlich sind.

Kontaminationsisolierung

Ein Muffelofen zeichnet sich durch seine Fähigkeit aus, die Probe vom Brennstoff und den Verbrennungsprodukten zu isolieren.

Die Heizkammer, oft als "Retorte" bezeichnet, stellt sicher, dass die Aktivkohle nur mit der Hitze und der kontrollierten Atmosphäre interagiert, nicht mit Verunreinigungen wie Ruß oder Brennergasen, die die Adsorptionsporen verunreinigen könnten.

Gleichmäßige Wärmeverteilung

Der Ofen verwendet feuerfeste Materialien, um die Probe zu umgeben und eine gleichmäßige Wärmeverteilung zu gewährleisten.

Gleichmäßigkeit ist entscheidend. Ungleichmäßige Erwärmung würde zu inkonsistenten Modifikationen führen, was zu einer Charge Aktivkohle führt, bei der einige Abschnitte hochaktiv sind und andere unverändert bleiben.

Kontrollierte Atmosphäre

Das Design ermöglicht die Regulierung des Luftstroms und der Sauerstoffexposition.

Obwohl der Prozess Oberflächenoxidation erfordert, würde eine unkontrollierte Sauerstoffexposition bei diesen Temperaturen den Kohlenstoff einfach zu Asche verbrennen. Der Muffelofen gleicht dies aus und ermöglicht eine chemische Modifikation ohne vollständige Verbrennung.

Verständnis der Kompromisse

Eine präzise Steuerung des Muffelofens ist erforderlich, um eine Beeinträchtigung des Materials zu vermeiden.

Temperaturempfindlichkeit

Der Betrieb außerhalb des Fensters von 300 bis 700 °C liefert schlechte Ergebnisse.

Zu niedrige Temperaturen führen nicht zu der notwendigen Pyrolyse und Stellenbildung. Umgekehrt kann übermäßige Hitze zu Sintern (Verschmelzen von Partikeln) oder zum Kollaps der Porenstruktur führen, wodurch die für die Adsorption verfügbare Oberfläche drastisch reduziert wird.

Atmosphärisches Gleichgewicht

Es besteht ein empfindliches Gleichgewicht zwischen notwendiger Oxidation und destruktivem Brennen.

Der "kontrollierte" Aspekt der Umgebung ist ebenso wichtig wie die Hitze. Unzureichende Kontrolle kann zu inkonsistenten chemischen Eigenschaften führen, was das Endprodukt für industrielle Filtrationsanwendungen unzuverlässig macht.

Die richtige Wahl für Ihr Ziel treffen

Konfigurieren Sie Ihren thermischen Behandlungsprozess so, dass Ihre Ofeneinstellungen mit Ihren spezifischen Leistungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Schwefelwasserstoff liegt: Stellen Sie sicher, dass Ihr Ofen auf den optimalen Pyrolysebereich (300-700 °C) kalibriert ist, um die Dichte der Eisenadsorptionsstellen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie einen Muffelofen mit hochintegrierter Isolierung (Retorte), um zu verhindern, dass Verbrennungsprodukte die Kohlenstoffporen kontaminieren.

Der Muffelofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das Aktivkohle von einem passiven Filter zu einem chemisch aktiven Hochleistungsadsorbens macht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Kohlenstoffmodifikation | Auswirkung auf das Endprodukt |

|---|---|---|

| Kontrollierte Pyrolyse | Chemische Zersetzung bei hoher Hitze (300-700 °C) | Stabilisiert die Kohlenstoffstruktur und Reaktivität |

| Oberflächenoxidation | Löst gezielte chemische Reaktionen aus | Verankert Eisenmodifikatoren effektiv |

| Kontaminationsisolierung | Trennt Proben von Brennstoff/Verbrennungsgasen | Erhält hohe Porenreinheit und Oberfläche |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärmeverteilung durch feuerfeste Materialien | Gewährleistet eine konsistente Adsorptionsstellendichte |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist nicht verhandelbar bei der Herstellung von Eisen-modifiziertem Aktivkohle. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die genaue thermische Gleichmäßigkeit und Atmosphärenkontrolle bieten, die Ihre Forschung erfordert. Egal, ob Sie Standardlaborgeräte oder ein vollständig anpassbares System für einzigartige Bedürfnisse benötigen, unsere Hochtemperaturöfen stellen sicher, dass Ihre Pyrolyse- und Oxidationsprozesse überlegene Ergebnisse liefern.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Mayerlin Edith Acunã Montaño, Alesandro Bail. Performance assessment of activated carbon thermally modified with iron in the desulfurization of biogas in a static batch system supported by headspace gas chromatography. DOI: 10.1186/s40543-024-00432-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die maximale Temperatur des Muffelofens? Es ist eine entscheidende Designwahl.

- Wie sollten erhitzte Tiegel nach dem Entnehmen aus dem Ofen behandelt werden? Genaue Ergebnisse durch richtiges Abkühlen gewährleisten

- Wie wird ein Labor-Muffelofen bei der Herstellung von g-C3N5 verwendet? Master-Thermische Polykondensation für Photokatalysatoren

- Was ist die Hauptanwendung eines Muffelofens bei der Verarbeitung von Kohlenteer? Optimieren Sie Ihre Pyrolyse-Ergebnisse

- Welche kritischen Umgebungsbedingungen bietet eine Muffelofen für Gusseisen mit Aluminium? Optimieren Sie Ihre Wärmebehandlung

- Was ist die Funktion eines Hochtemperatur-Muffelofens? Beherrschung der Synthese von polykristallinem MgSiO3 und Mg2SiO4

- Welche Rolle spielt ein Labor-Muffelofen bei der Analyse des Abbaus organischer Substanz? Optimierung der Biomassevorbehandlung

- Welche Umgebungsbedingungen gelten für den Betrieb eines Muffelofens und seiner Steuerung? Sicherheit und Genauigkeit gewährleisten