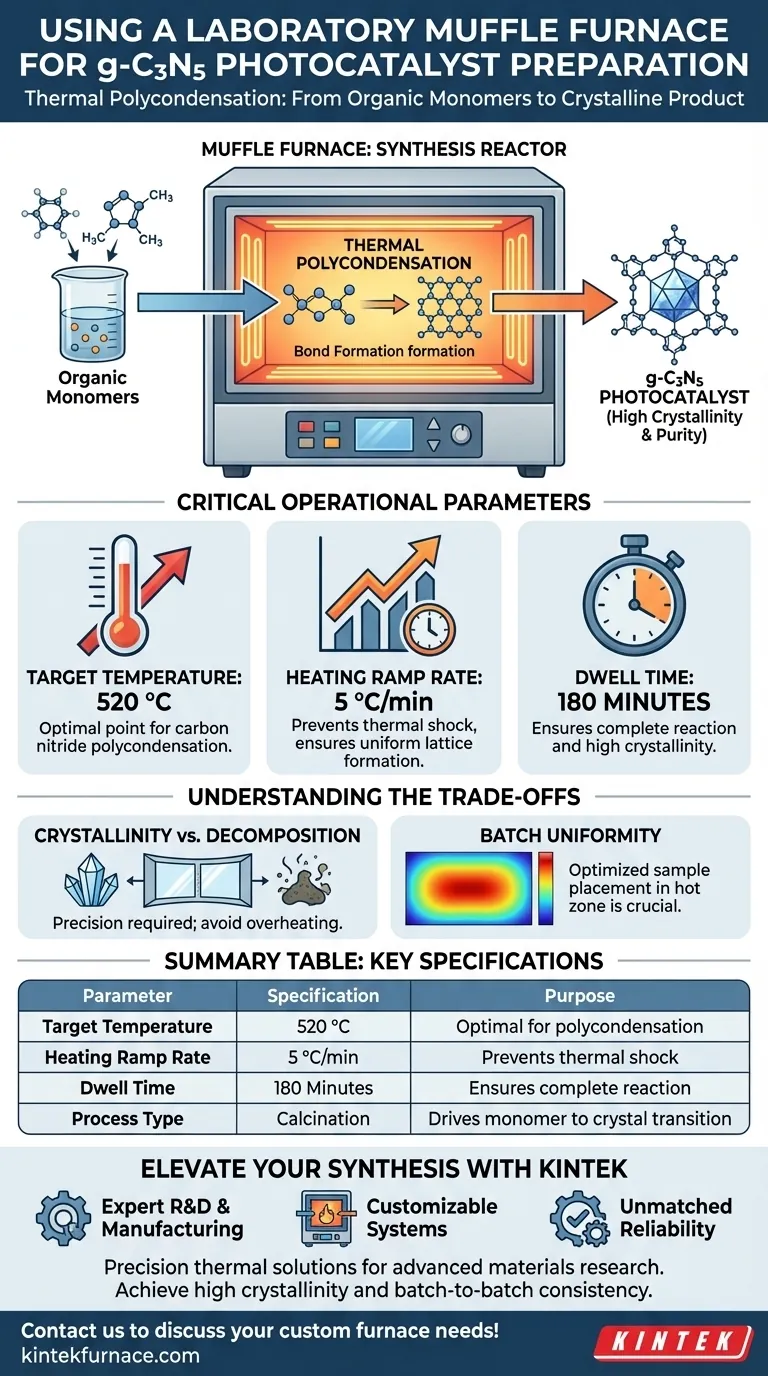

Die Hauptaufgabe eines Labor-Muffelofens bei der Herstellung von g-C3N5 besteht darin, eine präzise kontrollierte Umgebung für die thermische Polykondensation bereitzustellen.

Durch die Unterwerfung organischer Monomere einem spezifischen Heizprotokoll – einer Aufheizrate von 5 °C/min bis 520 °C, gehalten für 180 Minuten – treibt der Ofen die chemische Reaktion an, die für die Bildung der Kohlenstoffnitrid-Kristallstruktur notwendig ist. Dieser Kalzinierungsprozess gewährleistet die Umwandlung der Vorläufer in ein reines, hochkristallines g-C3N5-Produkt.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er fungiert als Synthesereaktor, der die strukturelle Umwandlung organischer Monomere ermöglicht. Die strikte Einhaltung des Temperaturprofils (520 °C) und der Dauer (180 Minuten) ist entscheidend, um die für eine effektive Photokatalyse erforderliche hohe Kristallinität und Reinheit zu erreichen.

Der Mechanismus der thermischen Polykondensation

Angetriebene chemische Transformation

Die grundlegende Funktion des Muffelofens in diesem Zusammenhang ist die Ermöglichung der thermischen Polykondensation.

Dies ist ein chemischer Prozess, bei dem organische Monomere miteinander verbunden werden, um Polymerketten zu bilden. Die vom Ofen gelieferte Wärme liefert die Aktivierungsenergie, die erforderlich ist, um bestehende Bindungen in den Monomeren zu brechen und das stabile Kohlenstoffnitrid-Gerüst von g-C3N5 zu bilden.

Vom Monomer zum Kristall

Die Ofenumgebung ermöglicht die vollständige Umwandlung des Ausgangsmaterials in eine definierte Kristallstruktur.

Im Gegensatz zum einfachen Trocknen oder Glühen rekonstruiert dieser Schritt die atomare Anordnung des Materials. Das Ergebnis ist ein Übergang von einem ungeordneten organischen Zustand zu einer starren, geordneten g-C3N5-Kristallstruktur.

Kritische Betriebsparameter

Präzise Temperaturkontrolle

Die spezifische Zieltemperatur für die g-C3N5-Synthese beträgt 520 °C.

Die Aufrechterhaltung dieser genauen Temperatur ist entscheidend. Dies ist der spezifische thermische Punkt, an dem die Polykondensationsreaktion für diese spezielle Modifikation von Kohlenstoffnitrid am effektivsten abläuft und sicherstellt, dass das Produkt die richtige Phase erreicht.

Kontrollierte Aufheizrate

Die Aufheizrate ist auf konstante 5 °C/min eingestellt.

Dieser allmähliche Temperaturanstieg verhindert thermische Schocks und gewährleistet eine gleichmäßige Erwärmung der gesamten Probe. Eine kontrollierte Rampe ermöglicht es den chemischen Reaktionen, sequenziell abzulaufen und stabilisiert das sich entwickelnde Kristallgitter.

Anhaltende Haltezeit

Der Ofen muss die Spitzentemperatur für 180 Minuten aufrechterhalten.

Diese "Haltezeit" stellt sicher, dass die Reaktion im gesamten Material vollständig abläuft. Eine unzureichende Zeit bei dieser Temperatur könnte zu unvollständiger Polymerisation führen, was zu geringerer Kristallinität oder Restverunreinigungen zur Folge hätte.

Verständnis der Kompromisse

Kristallinität vs. Zersetzung

Während hohe Hitze für die Kristallisation notwendig ist, gibt es ein enges Betriebsfenster.

Der Muffelofen muss genügend Wärme liefern, um die Polykondensation zu induzieren (520 °C), aber kontrolliert genug, um zu verhindern, dass das Material sich zersetzt oder zu unerwünschten Nebenprodukten oxidiert. Präzision im Ofenregler ist unerlässlich, um innerhalb dieses Fensters zu bleiben.

Chargenuniformität

Eine häufige Herausforderung bei statischen Luftöfen (wie Kastentyp-Muffelöfen) sind Temperaturgradienten.

Obwohl der Sollwert 520 °C betragen kann, kann die Mitte des Ofenraums leicht von den Rändern abweichen. Dies kann zu geringfügigen Schwankungen in der Kristallinität des g-C3N5 führen, wenn die Probenplatzierung nicht innerhalb der gleichmäßigen Heizzone optimiert ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres g-C3N5-Photokatalysators zu maximieren, passen Sie Ihre Ofenbetriebsabläufe an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Überprüfen Sie streng die Kalibrierung Ihres Ofens, um sicherzustellen, dass die Innentemperatur genau 520 °C beträgt, da Abweichungen die Phasenkomposition verändern können.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Aufheizrate von 5 °C/min, um eine schnelle Entgasung oder strukturelle Defekte während der Bildung des Kristallgitters zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Reaktionsvollständigkeit liegt: Stellen Sie sicher, dass die Haltezeit von 180 Minuten ununterbrochen ist, da eine Verkürzung dieser Zeit zu amorphem, leistungsschwachem Material führt.

Präzision im thermischen Profil ist der wichtigste Faktor, der die endgültige katalytische Effizienz von g-C3N5 bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der g-C3N5-Synthese |

|---|---|---|

| Zieltemperatur | 520 °C | Optimaler Punkt für die Polykondensation von Kohlenstoffnitrid |

| Aufheizrate | 5 °C/min | Verhindert thermische Schocks und gewährleistet eine gleichmäßige Gitterbildung |

| Haltezeit | 180 Minuten | Gewährleistet vollständige Reaktion und hohe Kristallinität |

| Prozesstyp | Kalzinierung | Treibt den Übergang von organischem Monomer zu Kristallstruktur an |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer leistungsschwachen Probe und einem hocheffizienten Photokatalysator. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen der fortgeschrittenen Materialforschung wie der g-C3N5-Synthese entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Kompetente F&E & Fertigung: Unsere Systeme bieten die überlegene Temperaturuniformität und programmierbaren Logiksteuerungen (PLC), die für strenge Aufheizraten von 5 °C/min erforderlich sind.

- Anpassbare Systeme: Wir passen unsere Labor-Hochtemperaturöfen an Ihre spezifischen atmosphärischen oder räumlichen Anforderungen an.

- Unübertroffene Zuverlässigkeit: Erzielen Sie hohe Kristallinität und Chargenkonsistenz mit unseren präzisionsgefertigten Heizelementen.

Bereit, Ihren thermischen Polykondensationsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shaowei Qin, Jianhui Jiang. A high-performance g-C3N5/Bi2SiO5 heterojunction photocatalyst induced by constructing S-scheme electron-highways. DOI: 10.1038/s41598-025-85268-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Mechanismus für die Ofentür bei einem Muffelofen? Entdecken Sie das Doppelscharnier-Design für perfekte Abdichtung

- Welche Sicherheitsvorteile bieten Elektroöfen? Beseitigen Sie Verbrennungsrisiken für ein sichereres Labor

- Was ist die Funktion eines Hochtemperatur-Boxwiderstandsofens bei der rGO-Synthese? Optimieren Sie Ihre Karbonisierung

- Was sind die Temperaturgrenzen eines Labor-Muffelofens? Finden Sie die richtige Hitze für Ihre Laboranforderungen

- Welche Anwendungen hat ein Labor-Muffelofen bei der Biochar-Bewertung? Optimieren Sie Ihre Biomasseforschung

- Wofür wird eine Muffelofen in Laboren häufig eingesetzt? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Warum wird ein hochpräziser Multifunktionsmuffelofen in CGFS benötigt? Erreichen exakter Dekarbonisierungsmetriken

- Was ist der Mechanismus eines Labor-Konvektionsofens für H13 DED-Stahl? Präzision bei der Wärmebehandlung meistern