Die Tür eines Muffelofens wird typischerweise über einen beweglichen Doppelscharniermechanismus betrieben. Dieses spezielle Design dient nicht nur dem Öffnen und Schließen; es ist so konstruiert, dass es sich synchron mit dem Ofenkörper bewegt, wenn dieser sich unter extremen Temperaturen ausdehnt und zusammenzieht. Diese dynamische Bewegung gewährleistet, dass die Tür eine dichte, konsistente Abdichtung gegen die Ofenkammer aufrechterhält, was für die Leistung entscheidend ist.

Das Design einer Ofentür ist im Grunde die Lösung für ein physikalisches Problem: Wie dichtet man eine Kammer ab, deren Abmessungen sich aufgrund der Wärmeausdehnung physikalisch ändern? Der Doppelscharniermechanismus ermöglicht es der Tür, zu "schweben" und sich selbst anzupassen, wodurch die Integrität der Hochtemperatur-, isolierten Umgebung im Inneren erhalten bleibt.

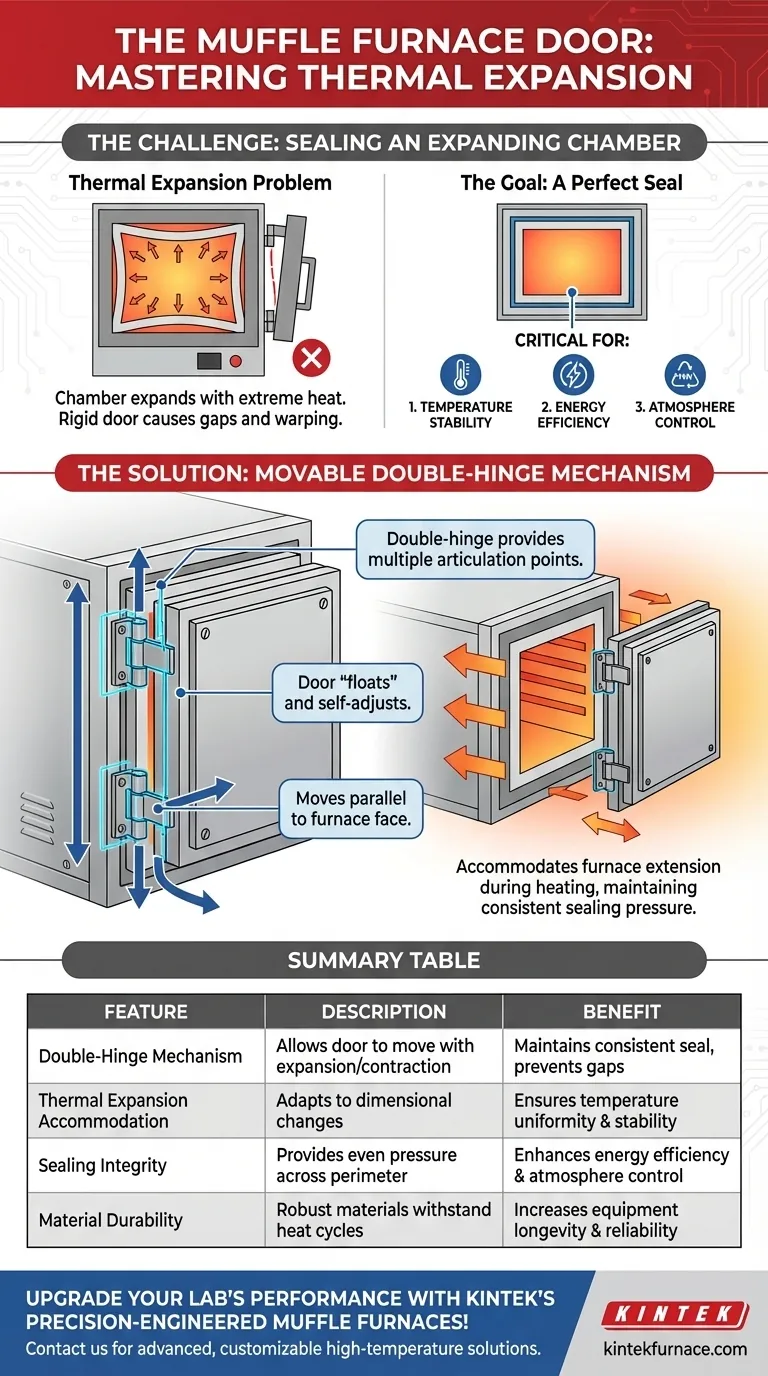

Die zentrale Herausforderung: Abdichten einer sich ausdehnenden Kammer

Muffelöfen arbeiten bei unglaublich hohen Temperaturen. Diese Hitze stellt eine erhebliche technische Herausforderung dar, die das Design der Tür direkt beeinflusst.

Das Problem der Wärmeausdehnung

Wenn sich die Ofenkammer erwärmt, dehnen sich ihre Materialien aus. Eine starr befestigte Tür mit einem einfachen Scharnier kann diese Änderung nicht aufnehmen.

Diese Diskrepanz würde dazu führen, dass sich der Rahmen verzieht oder die Tür klemmt, wodurch Spalten entstehen. Diese Spalten beeinträchtigen den gesamten Zweck des Ofens.

Das Ziel einer perfekten Abdichtung

Eine perfekte Abdichtung ist aus drei Gründen unerlässlich:

- Temperaturstabilität: Sie verhindert das Entweichen von Wärme und das Eindringen von kalter Luft, wodurch eine gleichmäßige und stabile Temperatur im Inneren gewährleistet wird.

- Energieeffizienz: Eine dichte Abdichtung minimiert den Wärmeverlust und reduziert den Energiebedarf zur Aufrechterhaltung der Zieltemperatur.

- Atmosphärenkontrolle: Sie isoliert die Probe von der Außenumgebung, was für Prozesse, die eine kontrollierte Atmosphäre ohne Kontamination erfordern, unerlässlich ist.

Wie der Doppelscharniermechanismus funktioniert

Das bewegliche Doppelscharnier ist eine elegante Lösung für das Problem der Wärmeausdehnung. Es ermöglicht der Tür, einen konstanten, gleichmäßigen Druck auf die Ofenöffnung aufrechtzuerhalten.

Das bewegliche Scharnierdesign

Im Gegensatz zu einem Standardscharnier, das sich um eine einzige feste Achse dreht, bietet ein Doppelscharnier mehrere Gelenkpunkte. Dies ermöglicht es der Tür, sich leicht nach oben, unten oder außen zu verschieben, ohne ihre Abdichtung zu unterbrechen.

Der Mechanismus ermöglicht es der Tür, sich parallel zur Ofenfront zu bewegen, anstatt nur von ihr wegzuschwingen.

Berücksichtigung der Ofenerweiterung

Wenn sich der Ofenkörper bei Hitze ausdehnt, bewegt sich die Vorderseite der Kammer leicht. Der Doppelscharniermechanismus ermöglicht es der gesamten Türeinheit, diese Bewegung mitzumachen.

Dadurch bleibt die Türfläche perfekt bündig mit der Ofenöffnung und die Dichtungsfunktion bei jeder Temperatur erhalten.

Gewährleistung eines konstanten Anpressdrucks

Das Design garantiert, dass der Druck gleichmäßig über den gesamten Umfang der Tür verteilt wird. Dies verhindert die Bildung von heißen oder kalten Stellen in der Nähe der Öffnung und gewährleistet die effizienteste Heizung.

Die Rolle der Tür im Gesamtsystem

Der Türmechanismus ist keine isolierte Funktion, sondern integraler Bestandteil der Kernfunktionen des Ofens, nämlich die Bereitstellung indirekter, gleichmäßiger und kontrollierter Wärme.

Aufrechterhaltung der Temperaturgleichmäßigkeit

Die Referenzen besagen, dass Muffelöfen mittels Wärmestrahlung und Konvektion arbeiten, um eine gleichmäßige Wärmeverteilung zu erreichen. Eine schlechte Abdichtung würde Zugluft verursachen, was zu Temperaturgradienten führen und die Gleichmäßigkeit zerstören würde. Die Doppelscharniertür verhindert dies.

Ermöglichung indirekter Erhitzung

Ein Schlüsselprinzip eines Muffelofens ist, dass die Probe indirekt durch Elemente in den Wänden erhitzt wird, wodurch sie vor Flammen oder Nebenprodukten geschützt wird. Die versiegelte Kammer, die durch die Tür ermöglicht wird, schafft die isolierte "Muffel"-Umgebung, die dafür erforderlich ist.

Verhinderung von Wärmeverlusten

Eine effektive Isolierung ist ein Merkmal eines Muffelofens. Die Tür ist die einzige größere Unterbrechung dieser Isolierung. Ein hochleistungsfähiger Dichtungsmechanismus ist daher ebenso wichtig wie die feuerfesten Materialien, die die Kammerwände auskleiden.

Verständnis der Designüberlegungen

Obwohl dieser Mechanismus hochwirksam ist, birgt er im Vergleich zu einfacheren Designs spezifische Komplexitäten und Kompromisse.

Mechanische Komplexität vs. Einfachheit

Ein Doppelscharnier ist mechanisch komplexer und teurer in der Herstellung als ein einfaches Scharnier. Diese Kosten sind jedoch durch die enorme Verbesserung der Temperaturstabilität und Prozesswiederholbarkeit gerechtfertigt.

Materialhaltbarkeit

Die Scharnierkomponenten selbst sind erheblicher Strahlungswärme ausgesetzt. Sie müssen aus robusten Materialien gefertigt sein, die Verformungen und Verschleiß über Tausende von Heiz- und Kühlzyklen widerstehen.

Wartung und Ausrichtung

Im Laufe der Zeit können selbst die besten Mechanismen aus der Ausrichtung geraten. Regelmäßige Überprüfungen sind notwendig, um sicherzustellen, dass die Tür weiterhin gleichmäßig schließt und eine perfekte Abdichtung gewährleistet, da eine Fehlausrichtung ihre Vorteile zunichtemachen kann.

Warum dieser Mechanismus für Ihre Arbeit wichtig ist

Das Verständnis der Funktion der Ofentür hilft Ihnen, Ihre Prozesse zu optimieren und Ihre Geräte zu warten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Genauigkeit liegt: Der Doppelscharniermechanismus ist entscheidend, da er eine stabile, konsistente Heizumgebung von einem Durchlauf zum nächsten gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Betriebskosten liegt: Eine ordnungsgemäß funktionierende abgedichtete Tür reduziert direkt den Wärmeverlust und senkt den Energiebedarf zur Aufrechterhaltung hoher Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Geräte liegt: Das Wissen um die Überprüfung der korrekten Türausrichtung kann Ihnen helfen, Wartungsprobleme zu erkennen, bevor sie den Ofen oder Ihre Ergebnisse beeinträchtigen.

Letztendlich ist die Ofentür kein nachträglicher Gedanke, sondern eine aktive Komponente, die entwickelt wurde, um die Physik extremer Hitze zu beherrschen.

Übersichtstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Doppelscharniermechanismus | Ermöglicht der Tür, sich mit der Ofenausdehnung/-kontraktion zu bewegen | Erhält eine konstante Abdichtung und verhindert Spalten |

| Berücksichtigung der Wärmeausdehnung | Passt sich dimensionalen Änderungen bei hohen Temperaturen an | Gewährleistet Temperaturgleichmäßigkeit und -stabilität |

| Dichtungsdichtheit | Bietet gleichmäßigen Druck über den gesamten Türumfang | Verbessert Energieeffizienz und Atmosphärenkontrolle |

| Materialhaltbarkeit | Hergestellt aus robusten Materialien, um Hitzezyklen standzuhalten | Erhöht die Langlebigkeit und Zuverlässigkeit der Geräte |

Verbessern Sie die Leistung Ihres Labors mit den präzisionsgefertigten Muffelöfen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperaturlösungen, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Abdichtung, Energieeinsparung und Prozesswiederholbarkeit erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe optimieren können!

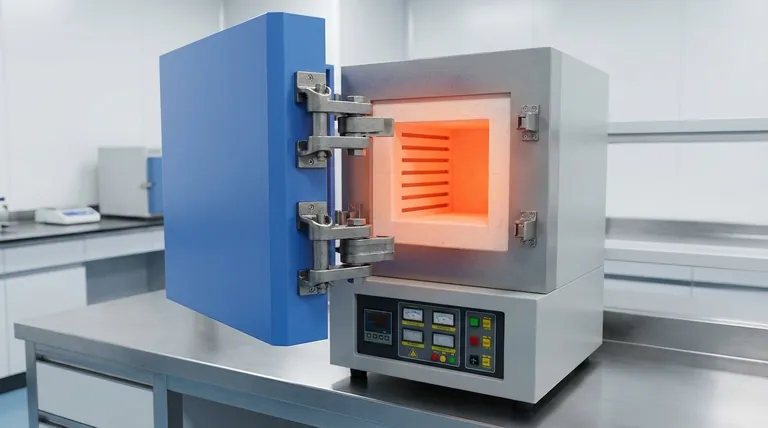

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen