Ein hochpräziser Multifunktionsmuffelofen ist das unverzichtbare Werkzeug zur Quantifizierung der Effizienz des Trennprozesses von Kohlevergasungsschlacke (CGFS). Er wird speziell für die Zündungs- und Kalzinierungsanalyse von Flotationsprodukten benötigt, wobei Proben einer konstanten Umgebung von 950 °C ausgesetzt werden, um Ausbeute und Aschegehalt genau zu bestimmen.

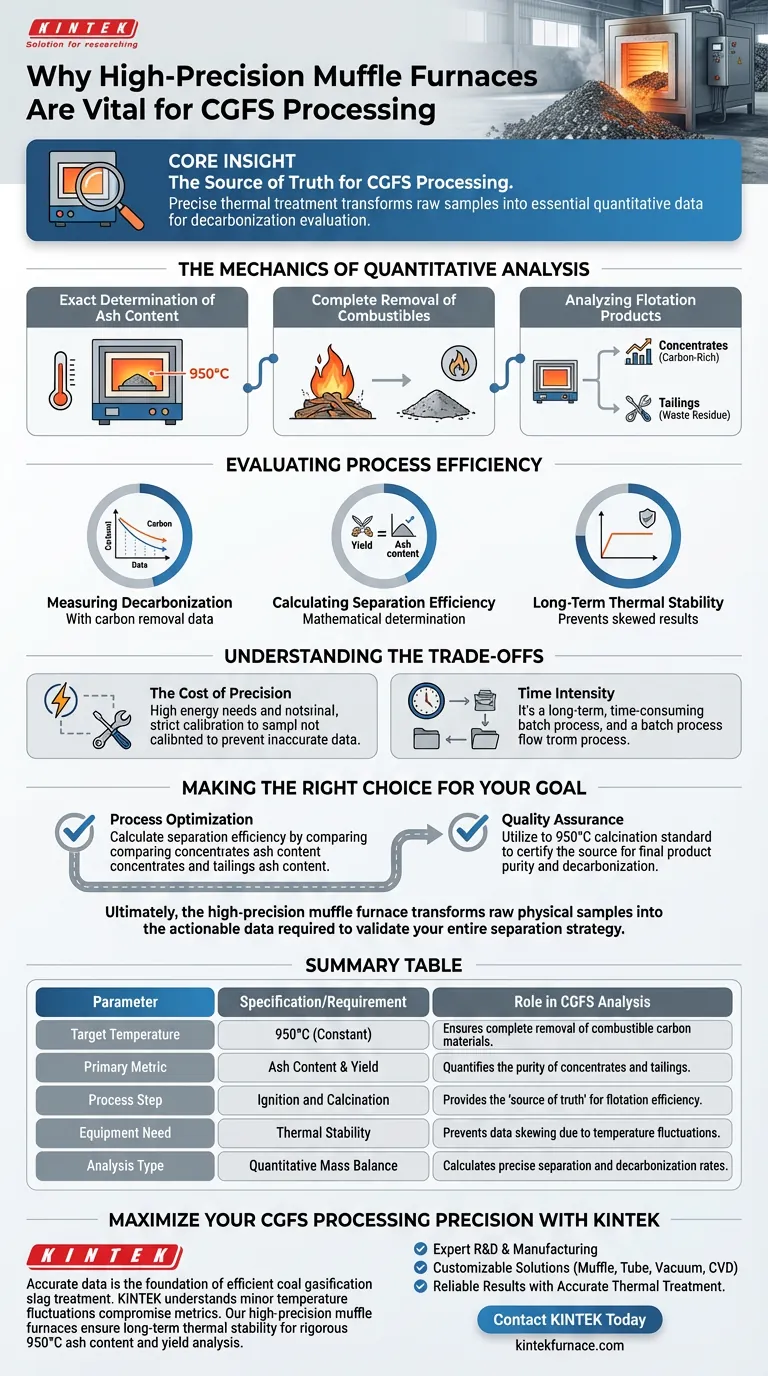

Kern Erkenntnis: Der Muffelofen dient als "Wahrheitsquelle" für die CGFS-Aufbereitung. Durch die Entfernung aller brennbaren Materialien durch präzise Wärmebehandlung liefert er die wesentlichen quantitativen Daten, die zur Bewertung der Effektivität der Dekarbonisierung der Schlacke durch den Flotationsprozess erforderlich sind.

Die Mechanik der quantitativen Analyse

Genaue Bestimmung des Aschegehalts

Um die Zusammensetzung von CGFS zu verstehen, muss der brennbare Kohlenstoff vom nicht brennbaren Rückstand getrennt werden. Der Muffelofen erreicht dies, indem er die Proben auf 950 °C erhitzt.

Vollständige Entfernung von Brennstoffen

Bei dieser spezifischen Temperatur verbrennen alle brennbaren Materialien in der Schlacke. Dies hinterlässt nur die Asche, was eine genaue Messung der Reinheit des Materials ermöglicht.

Analyse von Flotationsprodukten

Der Ofen ist nicht nur für Rohschlacke gedacht; er verarbeitet die spezifischen Ergebnisse des Trennprozesses. Er analysiert sowohl Konzentrate (das kohlenstoffreiche Produkt) als auch Abfälle (den Abfallrückstand), um ein vollständiges Bild der Massenbilanz zu liefern.

Bewertung der Prozesseffizienz

Messung der Dekarbonisierung

Das Hauptziel der Aufbereitung von CGFS ist in der Regel die Dekarbonisierung. Daten aus dem Muffelofen zeigen genau, wie viel Kohlenstoff entfernt wurde, und validieren den Erfolg der Behandlung.

Berechnung der Trenneffizienz

Man kann einen Prozess, den man nicht messen kann, nicht verbessern. Durch den Vergleich von Ausbeute und Aschegehalt der Konzentrate mit den Abfällen können die Betreiber die Trenneffizienz der Flotationsanlage mathematisch bestimmen.

Langfristige thermische Stabilität

Der Aspekt der "hohen Präzision" des Ofens ist entscheidend für die Datenintegrität. Er stellt sicher, dass die Temperatur über lange Zeiträume konstant bleibt und verhindert, dass thermische Schwankungen die Analyseergebnisse verzerren.

Verständnis der Kompromisse

Die Kosten der Präzision

Hochpräzisionsöfen erfordern erheblichen Energieaufwand und strenge Kalibrierung, um eine stabile Temperatur von 950 °C aufrechtzuerhalten. Jede Abweichung in der Temperaturregelung kann zu unvollständiger Verbrennung oder Verlust von flüchtigen Bestandteilen führen, was die Effizienzdaten ungenau macht.

Zeitintensität

Dies ist keine Schnelltestmethode. Die Referenz weist auf die Notwendigkeit einer langfristigen konstanten Temperaturerhitzung hin, was bedeutet, dass diese Analyse ein zeitaufwändiger Batch-Prozess und keine Echtzeit-Überwachungslösung ist.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv in der CGFS-Aufbereitung einzusetzen, stimmen Sie Ihre Nutzung mit Ihren spezifischen Datenanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Verwenden Sie den Ofen, um den Aschegehalt zwischen Konzentraten und Abfällen zu vergleichen, um die präzise Trenneffizienz zu berechnen.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Verlassen Sie sich auf den Kalzinierungsstandard von 950 °C, um die endgültige Reinheit und den Dekarbonisierungsgrad Ihres Produkts zu zertifizieren.

Letztendlich verwandelt der hochpräzise Muffelofen rohe physische Proben in die umsetzbaren Daten, die zur Validierung Ihrer gesamten Trennstrategie erforderlich sind.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Anforderung | Rolle in der CGFS-Analyse |

|---|---|---|

| Zieltemperatur | 950 °C (konstant) | Gewährleistet die vollständige Entfernung brennbarer Kohlenstoffmaterialien. |

| Primäre Metrik | Aschegehalt & Ausbeute | Quantifiziert die Reinheit von Konzentraten und Abfällen. |

| Prozessschritt | Zündung und Kalzinierung | Liefert die "Wahrheitsquelle" für die Flotationseffizienz. |

| Ausrüstungsbedarf | Thermische Stabilität | Verhindert Datenverzerrungen durch Temperaturschwankungen. |

| Analysetyp | Quantitative Massenbilanz | Berechnet präzise Trennungs- und Dekarbonisierungsraten. |

Maximieren Sie die Präzision Ihrer CGFS-Aufbereitung mit KINTEK

Genaue Daten sind die Grundlage einer effizienten Behandlung von Kohlevergasungsschlacke. Bei KINTEK verstehen wir, dass selbst geringfügige Temperaturschwankungen Ihre Dekarbonisierungsmetriken beeinträchtigen können. Unsere hochpräzisen Muffelöfen sind für langfristige thermische Stabilität ausgelegt und bieten die rigorose Umgebung von 950 °C, die für eine definitive Analyse von Aschegehalt und Ausbeute erforderlich ist.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E & Fertigung: Unsere Systeme sind für die anspruchsvollen Betriebszyklen der industriellen Mineralanalyse konzipiert.

- Anpassbare Lösungen: Von spezialisierten Muffel- und Röhrenöfen bis hin zu Vakuum- und CVD-Systemen passen wir unsere Hochtemperatur-Laborsysteme an Ihre einzigartigen Forschungsbedürfnisse an.

- Zuverlässige Ergebnisse: Stellen Sie sicher, dass Ihr Flotationsprozess durch die genaueste verfügbare Wärmebehandlungstechnologie validiert wird.

Sind Sie bereit, die analytische Integrität Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere fachmännisch unterstützte Fertigung Ihre Prozesseffizienz steigern kann.

Visuelle Anleitung

Referenzen

- Yang Jiao, Wenhao Tang. Ultrasonication Improves the Flotation of Coal Gasification Fine Slag Residue. DOI: 10.3390/min14040363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Wie wird ein Muffelofen in der Phase der Rohmaterialvorbereitung eingesetzt? Optimieren Sie Ihre Laborergebnisse noch heute

- Welche Rolle spielt eine Muffelofen bei der Synthese von g-C3N4/TiO2? Wesentliche thermische Verarbeitung für Verbundwerkstoffe

- Wie beeinflusst ein Labor-Hochtemperatur-Muffelofen die Mikrostruktur von H13-Stahl? Expertenmeinungen

- Welche Sicherheitsfunktionen sind in Muffelöfen enthalten? Sorgen Sie für Bedienerschutz und Laborsicherheit

- Wie hoch ist die Temperatur eines Sinterofens? Beherrschen Sie materialspezifische thermische Zyklen

- Welche Merkmale erleichtern die Bedienung von Muffelöfen? Entdecken Sie wichtige benutzerfreundliche Funktionen

- Was ist die spezifische Rolle eines Kammerofen-Muffelofens bei der Austenitisierung von Vanadis 60? Präzise Härte-Kontrolle Erreichen