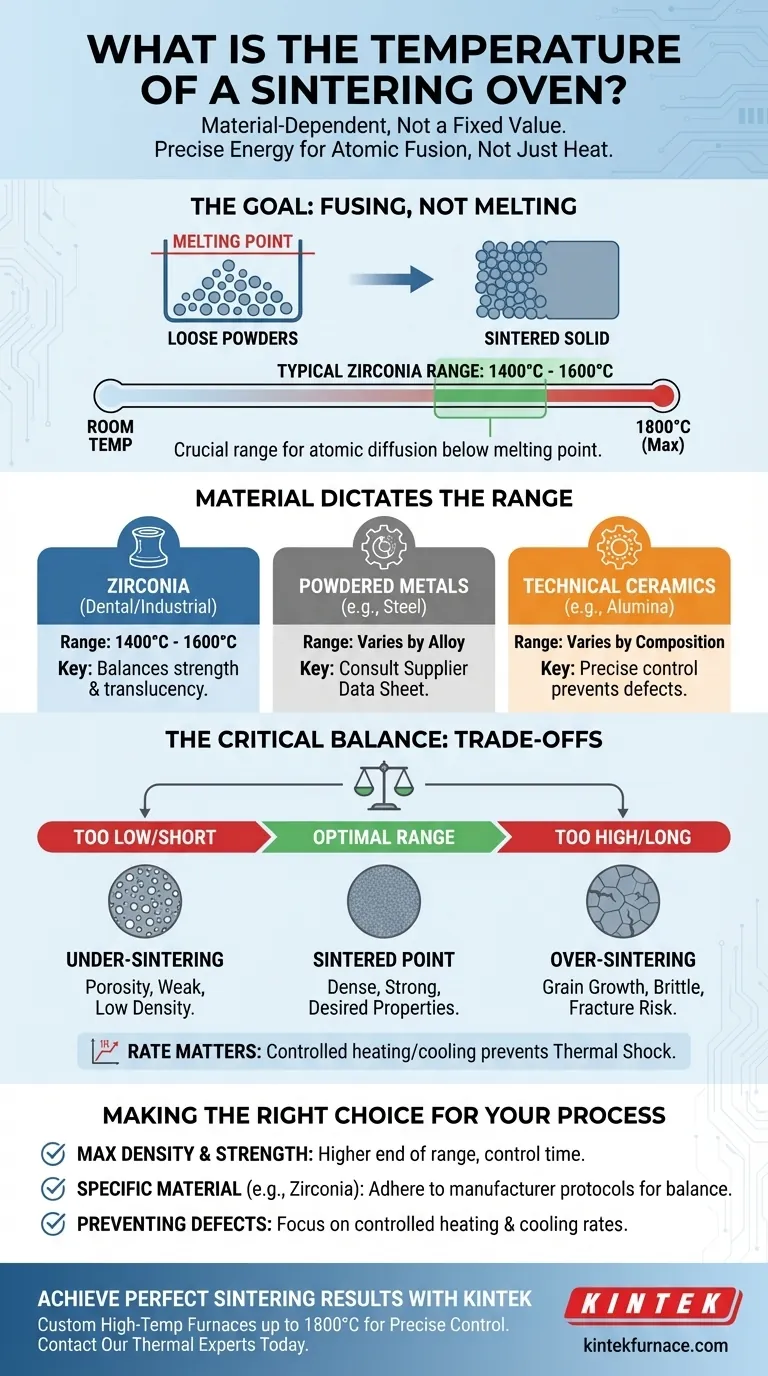

Die Temperatur eines Sinterofens ist kein fester Wert, sondern ein hochspezifischer Parameter, der vollständig vom zu verarbeitenden Material abhängt. Während einige Hochtemperaturöfen bis zu 1800°C (3272°F) erreichen können, liegt der typische Betriebsbereich für das Sintern gängiger Materialien wie Zirkonoxid zwischen 1400°C und 1600°C. Die richtige Temperatur ist entscheidend, um die gewünschten Endmaterialeigenschaften zu erzielen.

Die entscheidende Erkenntnis ist, dass die Temperatur eines Sinterofens vom darin befindlichen Material bestimmt wird. Ziel ist es nicht, einfach eine hohe Temperatur zu erreichen, sondern die präzise thermische Energie zuzuführen, die erforderlich ist, um Partikel zu einem dichten, festen Bauteil zu verschmelzen, ohne sie zu schmelzen.

Warum die Temperatur die kritische Variable ist

Um das Sintern zu verstehen, müssen Sie die Temperatur nicht als Einstellung, sondern als Energiequelle betrachten, die eine physikalische Transformation antreibt. Ziel ist es, spezifische Materialeigenschaften zu erzielen, nicht nur etwas zu erhitzen.

Das Ziel: Partikel zu einer festen Masse verschmelzen

Sintern ist ein Prozess, bei dem pulverförmiges Material erhitzt wird, um einzelne Partikel miteinander zu verschmelzen und so einen festen, dichten Gegenstand zu bilden.

Entscheidend ist, dass dies unterhalb des Schmelzpunkts des Materials geschieht. Die Wärme liefert genügend Energie, damit Atome über die Grenzen der Partikel wandern und diese zu einem kohärenten Stück verbinden können.

Den "Sinterpunkt" erreichen

Jedes Material hat einen "Sinterpunkt" oder -bereich. Dies ist die Temperatur, bei der die atomare Diffusion ausreichend signifikant wird, um eine Verdichtung zu bewirken.

Ein Überschreiten dieses Bereichs birgt das Risiko, das Material zu schmelzen, wodurch die feinkörnige Struktur, die Sie erzeugen möchten, zerstört wird. Ein Unterschreiten führt zu einem unzureichend gesinterten, porösen und schwachen Teil.

Auswirkungen der Temperatur auf Materialeigenschaften

Die spezifische Temperatur innerhalb des richtigen Bereichs beeinflusst direkt die endgültigen Eigenschaften des Bauteils.

Höhere Temperaturen führen im Allgemeinen zu einer schnelleren und vollständigeren Verdichtung, was zu einem stärkeren, weniger porösen Teil führt. Dies birgt jedoch Risiken, die gemanagt werden müssen.

Material bestimmt den Temperaturbereich

Es gibt keine universelle Sintertemperatur, da sich jedes Material anders verhält. Der Ofen ist lediglich ein Werkzeug; die Zusammensetzung des Materials bestimmt, wie dieses Werkzeug verwendet wird.

Fallstudie: Zirkonoxid

Zirkonoxid, eine Keramik, die in Zahnkronen und industriellen Anwendungen weit verbreitet ist, ist ein perfektes Beispiel.

Es wird typischerweise zwischen 1400°C und 1600°C gesintert. Dieser spezifische Bereich ist darauf ausgelegt, seine Festigkeit und Bruchzähigkeit zu maximieren und gleichzeitig den gewünschten Grad an Transluzenz zu erreichen, eine wichtige ästhetische Anforderung für den zahnmedizinischen Gebrauch.

Andere Materialien, andere Temperaturen

Dieses Prinzip gilt universell. Pulvermetalle wie Stahl oder Titan haben ihre eigenen einzigartigen Sinterfenster, die sich von denen für Keramiken wie Aluminiumoxid oder Siliziumkarbid unterscheiden.

Die Leistungsfähigkeit des Ofens, wie z.B. ein Maximum von 1800°C, zeigt lediglich seine Fähigkeit an, eine Vielzahl von Hochleistungsmaterialien zu verarbeiten.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist ein Balanceakt. Die einfache Verwendung der höchstmöglichen Temperatur ist oft ein Fehler.

Das Risiko des Übersinterns

Wenn die Temperatur zu hoch ist oder das Teil zu lange bei dieser Temperatur gehalten wird, kann ein Phänomen namens Kornwachstum auftreten.

Während das Teil dicht wird, wachsen die inneren Kristallkörner größer, was das Material paradoxerweise spröder und bruchanfälliger machen kann.

Das Problem des Untersinterns

Wenn die Temperatur zu niedrig ist oder der Zyklus zu kurz, verschmelzen die Partikel nicht vollständig.

Dies hinterlässt erhebliche Porosität (leere Räume) im fertigen Teil. Das Ergebnis ist ein Bauteil mit schlechter mechanischer Festigkeit, geringer Dichte und beeinträchtigter Leistung.

Die Rolle von Heiz- und Kühlraten

Die Spitzentemperatur ist nur ein Teil der Geschichte. Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt, ist ebenfalls entscheidend.

Ein zu schnelles Erhöhen der Temperatur kann zu einem Thermoschock führen, der Risse im Material verursacht, bevor es vollständig gesintert ist.

Die richtige Wahl für Ihren Prozess treffen

Um die richtige Sintertemperatur zu bestimmen, müssen Sie mit Ihrem Material und dem gewünschten Ergebnis beginnen. Konsultieren Sie immer das technische Datenblatt des Materiallieferanten für den empfohlenen thermischen Zyklus.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Arbeiten Sie am oberen Ende des empfohlenen Bereichs des Materials, kontrollieren Sie jedoch sorgfältig die Zeit, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines bestimmten Materials wie Zirkonoxid liegt: Halten Sie sich strikt an die vom Hersteller vorgeschriebenen Temperaturprotokolle (z.B. 1400°C - 1600°C), um Festigkeit mit anderen kritischen Eigenschaften wie der Ästhetik in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Achten Sie genau auf die Heiz- und Kühlraten, da eine kontrollierte Rampe für die Gewährleistung der Teileintegrität ebenso wichtig ist wie die Spitzentemperatur.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, die Temperatur als präzises Werkzeug einzusetzen, um die endgültigen Eigenschaften Ihres Materials zu gestalten.

Zusammenfassungstabelle:

| Material | Typischer Sintertemperaturbereich | Wichtige Überlegungen |

|---|---|---|

| Zirkonoxid | 1400°C - 1600°C | Gleicht Festigkeit mit Transluzenz für Dental-/Industrieanwendungen aus |

| Pulvermetalle (z.B. Stahl) | Variiert je nach Legierung | Konsultieren Sie das Lieferantendatenblatt für den spezifischen Bereich |

| Technische Keramiken (z.B. Aluminiumoxid) | Variiert je nach Zusammensetzung | Erfordert präzise Kontrolle, um Kornwachstum oder Porosität zu verhindern |

Erzielen Sie perfekte Sinterergebnisse mit einem maßgeschneiderten Hochtemperaturofen

Die Beherrschung des Sinterprozesses erfordert einen Ofen, der eine präzise, zuverlässige Temperaturregelung liefert, die auf Ihr spezifisches Material zugeschnitten ist. Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich unserer Muffel-, Rohr- und Atmosphärenmodelle, sind für anspruchsvolle thermische Zyklen bis zu 1800°C ausgelegt.

Unsere starke interne F&E- und Fertigungskapazität ermöglicht eine umfassende Anpassung, um sicherzustellen, dass Ihr Ofen perfekt zu Ihren einzigartigen Materialanforderungen passt – egal ob Sie Zirkonoxid für dentale Anwendungen oder spezielle Metalle und Keramiken für industrielle Komponenten sintern.

Bereit, überlegene Materialeigenschaften zu entwickeln? Kontaktieren Sie noch heute unsere Wärmexperten, um zu besprechen, wie eine KINTEK-Sinterlösung Ihren Prozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen