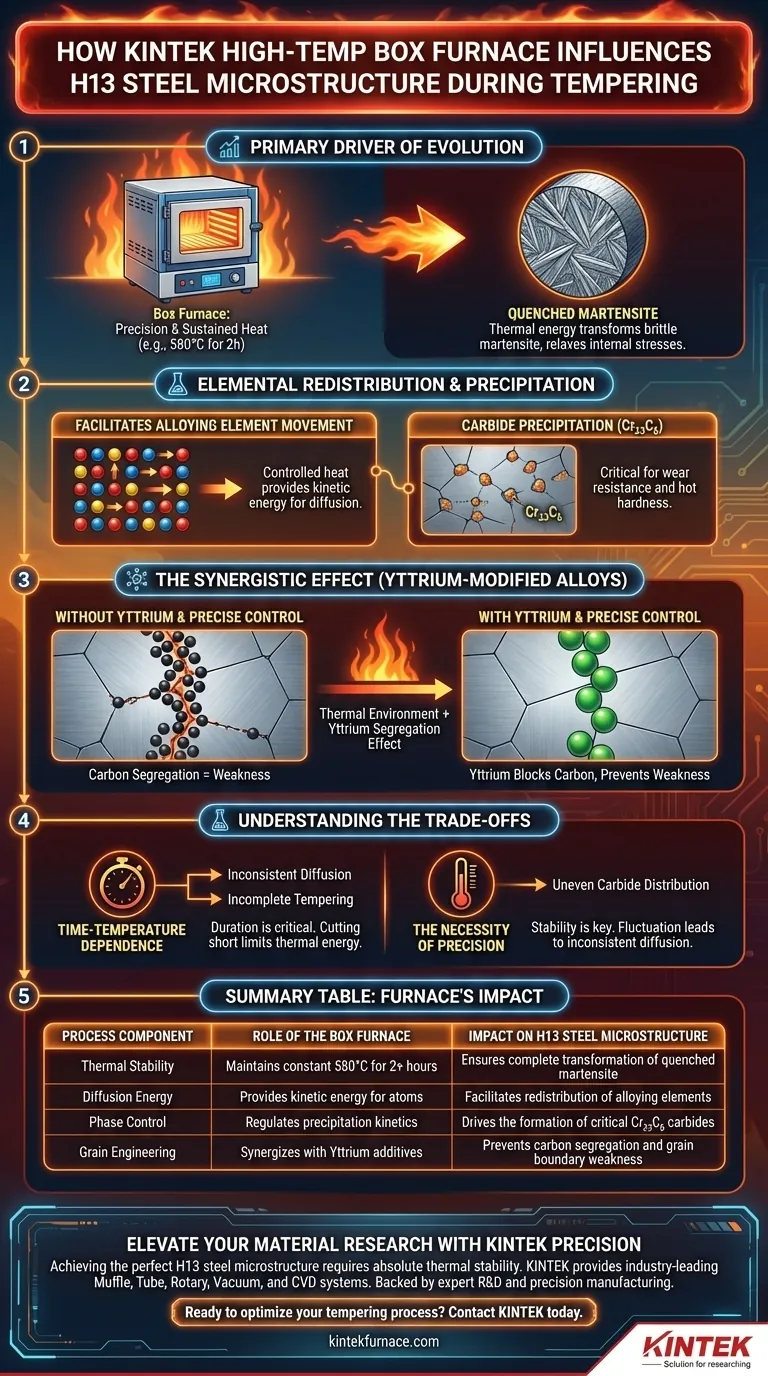

Ein Labor-Hochtemperatur-Muffelofen ist der Haupttreiber für die mikros strukturelle Entwicklung von H13-Stahl, indem er die präzise, anhaltende thermische Umgebung bereitstellt, die für die Umwandlung von sprödem abgeschrecktem Martensit erforderlich ist. Durch die Aufrechterhaltung einer konstanten Temperatur, z. B. 580 °C für zwei Stunden, liefert der Ofen die spezifische thermische Energie, die zur Umverteilung von Legierungselementen und zur Ausscheidung wesentlicher Carbide wie $Cr_{23}C_{6}$ erforderlich ist.

Der Ofen dient als kritisches Kontrollgefäß für die Diffusion und ermöglicht es der thermischen Energie, die Umverteilung von Elementen zu erleichtern, während er synergistisch mit Additiven wie Yttrium zusammenarbeitet, um mikros strukturelle Defekte an den Korngrenzen zu verhindern.

Förderung der mikros strukturellen Transformation

Die Rolle der anhaltenden thermischen Energie

Die Hauptfunktion des Muffelofens besteht darin, eine präzise und anhaltende konstante Temperaturumgebung bereitzustellen.

Für H13-Stahl beinhaltet ein typisches Verfahren das Halten des Materials bei etwa 580 °C für zwei Stunden. Diese Dauer und Stabilität sind unerlässlich, um den Anlass-Transformationsprozess vollständig zu aktivieren.

Umwandlung von abgeschrecktem Martensit

Die anfängliche Mikrostruktur des Stahls, abgeschreckter Martensit, ist hart, aber spröde.

Die vom Ofen bereitgestellte thermische Energie treibt die Phasentransformation dieses Martensits an. Dieser Prozess entspannt innere Spannungen und bereitet die Matrix für die Ausscheidung sekundärer Phasen vor.

Umverteilung und Ausscheidung von Elementen

Erleichterung der Bewegung von Legierungselementen

Die vom Muffelofen erzeugte Wärme erleichtert die Umverteilung von Legierungselementen innerhalb der Stahlmatrix.

Ohne diesen kontrollierten thermischen Input hätten die Atome nicht die kinetische Energie, die für die Diffusion an ihre optimalen Positionen erforderlich ist. Diese Diffusion ist der Mechanismus, der die mechanischen Eigenschaften des Stahls verändert.

Carbidausscheidung

Ein spezifisches Ergebnis dieser Wärmebehandlung ist die Ausscheidung von Carbiden, insbesondere $Cr_{23}C_{6}$.

Diese Carbide bilden sich als Ergebnis der durch den Ofen ermöglichten Elementumverteilung. Ihre Anwesenheit ist entscheidend für die Verschleißfestigkeit und Warmhärte, die für H13-Stahl charakteristisch sind.

Der synergistische Effekt in modifizierten Legierungen

Kontrolle der Korngrenzen-Segregation

Bei Yttrium-modifiziertem H13-Stahl spielt die Umgebung des Ofens eine besondere Rolle bei der Korngrenzen-Konstruktion.

Die thermische Umgebung wirkt zusammen mit dem Segregationseffekt von Yttrium. Diese Kombination ist dafür verantwortlich, die übermäßige Segregation von Kohlenstoffatomen an den Korngrenzen zu verhindern.

Verhinderung mikros struktureller Schwäche

Unkontrollierte Kohlenstoffsegregation kann zu Sprödigkeit an den Korngrenzen führen.

Durch die Aufrechterhaltung einer kontrollierten thermischen Umgebung stellt der Ofen sicher, dass Yttrium diese Kohlenstoffansammlung wirksam blockieren kann. Dies führt zu einer gleichmäßigeren und robusteren Mikrostruktur.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Die Vorteile der Yttrium-Modifikation und Carbidausscheidung hängen stark von der Stabilität des Ofens ab.

Wenn der Ofen keine präzise konstante Temperatur aufrechterhalten kann (z. B. signifikant von 580 °C abweicht), wird die Diffusion der Elemente inkonsistent sein. Dies kann zu unvollständiger Anlassung oder ungleichmäßiger Carbidausbreitung führen.

Zeit-Temperatur-Abhängigkeit

Der Prozess ist streng an die Zeit gebunden; die angegebene Dauer von zwei Stunden ist nicht willkürlich.

Eine Verkürzung der Ofenzeit begrenzt die für die Elementumverteilung verfügbare thermische Energie. Umgekehrt könnte übermäßige Zeit potenziell die Ausscheidungskinetik verändern, obwohl das Hauptrisiko hier eine unzureichende Diffusion ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von H13-Stahl zu maximieren, müssen Sie Ihre thermische Verarbeitung an Ihre Materialzusammensetzung anpassen.

- Wenn Ihr Hauptaugenmerk auf Standard-Anlassen liegt: Stellen Sie sicher, dass Ihr Ofen 580 °C ohne Schwankungen halten kann, um die vollständige Umwandlung von abgeschrecktem Martensit zu fördern.

- Wenn Ihr Hauptaugenmerk auf modifizierter Legierungsleistung (Yttrium) liegt: Besondere Aufmerksamkeit muss der anhaltenden Heizdauer gewidmet werden, damit Yttrium effektiv segregieren und Kohlenstoffansammlungen verhindern kann.

Der Labor-Muffelofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument, das die endgültige Anordnung der Atome in Ihrem Stahl bestimmt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Muffelofens | Auswirkung auf die Mikrostruktur von H13-Stahl |

|---|---|---|

| Thermische Stabilität | Hält konstante 580 °C für 2+ Stunden | Gewährleistet die vollständige Umwandlung von abgeschrecktem Martensit |

| Diffusionsenergie | Liefert kinetische Energie für Atome | Erleichtert die Umverteilung von Legierungselementen |

| Phasensteuerung | Reguliert die Ausscheidungskinetik | Treibt die Bildung kritischer $Cr_{23}C_{6}$-Carbide an |

| Korngrenzen-Konstruktion | Wirkt synergistisch mit Yttrium-Additiven | Verhindert Kohlenstoffsegregation und Schwäche an Korngrenzen |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen der perfekten Mikrostruktur von H13-Stahl erfordert mehr als nur Hitze – es erfordert absolute thermische Stabilität. KINTEK bietet branchenführende, anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Labor-Wärmebehandlung entwickelt wurden.

Unterstützt durch erstklassige F&E und präzise Fertigung, ermöglichen unsere Hochtemperaturöfen Forschern, Diffusion und Ausscheidung mit unübertroffener Genauigkeit zu kontrollieren.

Bereit, Ihren Anlassprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und die ideale Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperaturaspekte sind bei Muffelöfen wichtig? Leistung und Langlebigkeit optimieren

- Welche Wartung ist für einen Muffelofen erforderlich? Sicherstellung langfristiger Zuverlässigkeit und Sicherheit

- Was ist die Hauptfunktion eines industriellen Muffelofens? Hochleistungs-Kohlepapier-Elektroden freischalten

- Was ist ein Muffelofen und welche allgemeinen Eigenschaften hat er? Entdecken Sie präzises Heizen für Labore

- Welche Merkmale kann ein leistungsstarker, moderner Muffelofen aufweisen? Entdecken Sie Präzision, Kontrolle und Effizienz

- Was sind die Hauptvorteile der Verwendung von Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung von natürlichem Zeolith? Optimieren Sie noch heute Ihre Adsorptionsstudien

- Wie wird ein Muffelofen zur Bestimmung der thermischen Stabilität von NaA-Zeolith eingesetzt? Experte-Stresstest-Analyse