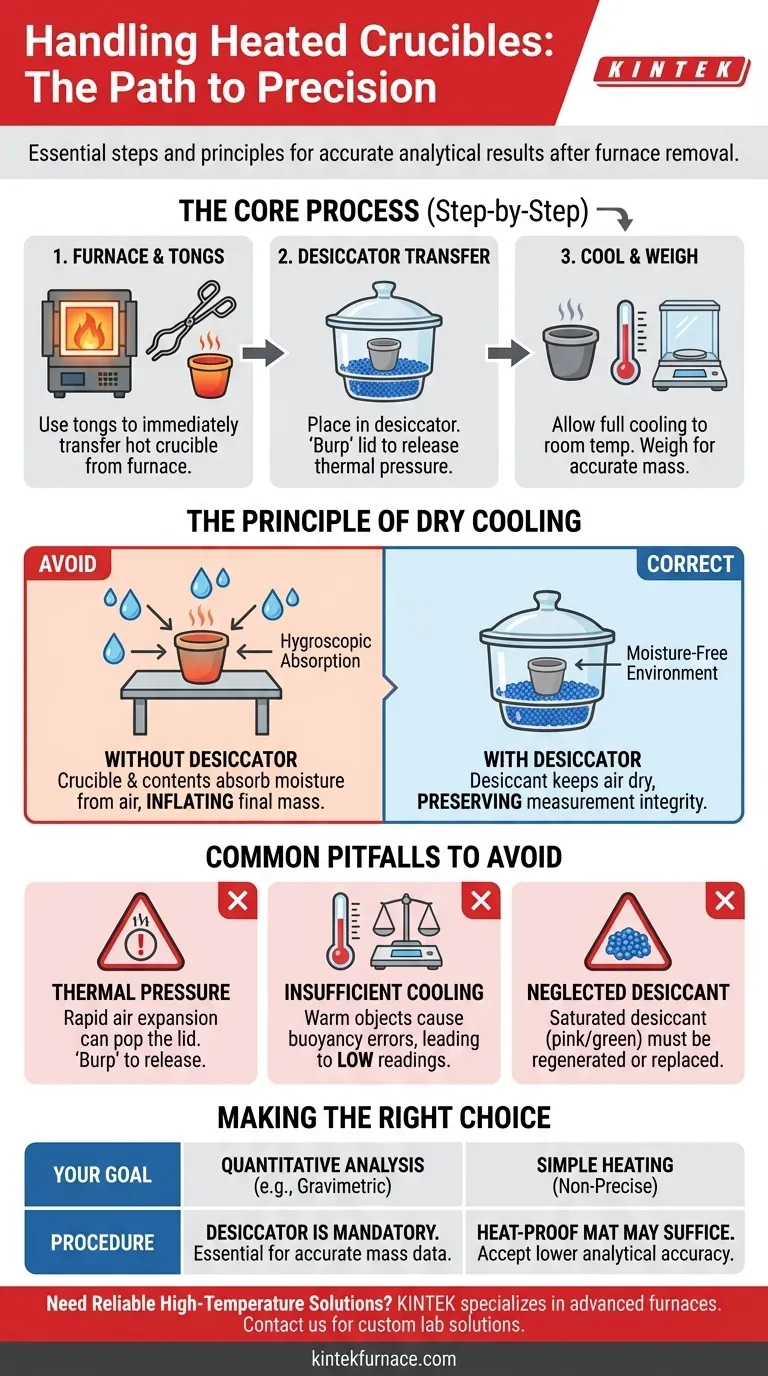

Nach dem Entnehmen aus einem Ofen muss ein erhitzter Tiegel mit besonderer Sorgfalt behandelt werden, um die Integrität Ihrer Analyseergebnisse zu bewahren. Mit einer Tiegelzange sollten Sie den heißen Tiegel sofort und vorsichtig in einen Exsikkator überführen, damit er in einer kontrollierten, feuchtigkeitsfreien Umgebung abkühlt, bevor er gewogen wird.

Der Hauptgrund für dieses Vorgehen ist, zu verhindern, dass der Tiegel und sein Inhalt beim Abkühlen Feuchtigkeit aus der Atmosphäre aufnehmen. Dieser Schritt ist grundlegend, um sicherzustellen, dass Ihre abschließende Massenmessung genau und nicht künstlich durch Wasser erhöht ist.

Das Prinzip der Trockenkühlung

Der Umgang mit einem Tiegel nach dem Erhitzen ist ein kritischer Schritt bei Verfahren wie der gravimetrischen Analyse, wo Präzision von größter Bedeutung ist. Der gesamte Prozess ist darauf ausgelegt, eine spezifische Variable zu eliminieren: atmosphärischen Wasserdampf.

Was ist ein Exsikkator?

Ein Exsikkator ist ein verschließbarer Behälter, der ein Trockenmittel, oder Desiccans, wie Silicagel oder wasserfreies Calciumchlorid, enthält. Seine einzige Funktion ist es, eine Atmosphäre mit sehr geringer Luftfeuchtigkeit aufrechtzuerhalten.

Wenn ein heißer Tiegel hineingelegt und der Exsikkator verschlossen wird, wird die eingeschlossene Luft durch das Trockenmittel trocken gehalten.

Warum eine trockene Umgebung kritisch ist

Viele Materialien, einschließlich der porösen Keramik eines Tiegels und des zu analysierenden chemischen Rückstands, sind hygroskopisch. Das bedeutet, sie ziehen Wassermoleküle aus der Luft leicht an und nehmen sie auf.

Diese Absorption geschieht am aktivsten, wenn ein Objekt von einer hohen Temperatur auf Raumtemperatur abkühlt. Ein Tiegel, der auf einem offenen Labortisch abkühlt, nimmt garantiert Masse durch Wasserdampf auf, was jede präzise Messung ungültig macht.

Der Einfluss auf die Massenmessung

Bei der quantitativen Analyse messen Sie oft eine Massendifferenz, um die Menge einer Substanz zu bestimmen. Selbst eine winzige Menge absorbierten Wassers – viel zu klein, um sie zu sehen – kann Ihre Ergebnisse erheblich verändern.

Die Nichtverwendung eines Exsikkators führt zu einem systematischen Fehler, der zu durchweg hohen und ungenauen Massenmessungen führt. Dies beeinträchtigt die Zuverlässigkeit und Gültigkeit des gesamten Experiments.

Häufige Fehler, die es zu vermeiden gilt

Der korrekte Gebrauch eines Exsikkators beinhaltet mehr als nur das Hineinstellen des Tiegels. Die Vermeidung häufiger Fehler ist der Schlüssel zu genauen und wiederholbaren Ergebnissen.

Thermische Druckänderungen

Das Einlegen eines sehr heißen Tiegels in einen verschlossenen Exsikkator erwärmt die Luft im Inneren schnell und lässt sie ausdehnen. Dieser Druck kann dazu führen, dass der Deckel aufspringt oder eine ordnungsgemäße Abdichtung verhindert wird.

Um dies zu verhindern, legen Sie den Tiegel hinein und schieben Sie den Deckel fast zu, lassen Sie einen winzigen Spalt. Nach einer Minute "entlüften" Sie den Exsikkator, indem Sie den Deckel öffnen und wieder schließen, um den Druck abzulassen, bevor Sie ihn vollständig verschließen.

Unzureichende Abkühlzeit

Ein Tiegel muss vollständig auf Raumtemperatur abgekühlt werden, bevor er gewogen wird. Ein warmes Objekt erwärmt die umgebende Luft auf der Waagschale der Analysenwaage und erzeugt konvektive Luftströme.

Diese Ströme üben eine Aufwärtskraft auf die Schale aus, wodurch das Objekt leichter erscheint, als es tatsächlich ist. Dieses Phänomen, bekannt als "Auftriebsfehler", führt zu einer ungenauen, zu niedrigen Massenanzeige.

Vernachlässigung der Trockenmittelpflege

Das Trockenmittel ist die aktive Komponente des Systems. Mit der Zeit wird es mit Wasser gesättigt und verliert seine Wirksamkeit.

Viele moderne Trockenmittel, wie Silicagel, enthalten einen Farbindikator (der typischerweise von Blau nach Rosa oder von Orange nach Grün wechselt), der anzeigt, wann es gesättigt ist. Gesättigtes Trockenmittel muss durch Erhitzen in einem Ofen regeneriert oder ersetzt werden, um die ordnungsgemäße Funktion des Exsikkators zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Verfahren hängt vollständig vom Ziel Ihrer Arbeit ab.

- Wenn Ihr Hauptaugenmerk auf der quantitativen Analyse (z. B. gravimetrische Analyse) liegt: Die Verwendung eines Exsikkators ist unerlässlich, um die Feuchtigkeitsaufnahme zu verhindern und genaue Massendaten zu erzielen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen einer Substanz ohne präzise abschließende Massebestimmung liegt: Obwohl ein Exsikkator für die Materialstabilität immer noch die beste Praxis ist, kann das Abkühlen auf einer hitzebeständigen Unterlage in einem zugluftfreien Bereich ausreichen, aber Sie müssen akzeptieren, dass die endgültige Masse analytisch nicht genau sein wird.

Die Befolgung dieses Verfahrens verwandelt den einfachen Akt des Abkühlens in einen Eckpfeiler präziser und reproduzierbarer wissenschaftlicher Messungen.

Zusammenfassungstabelle:

| Handhabungsschritt | Zweck | Wichtige Überlegungen |

|---|---|---|

| Tiegelzange verwenden | Sicherer Transfer aus dem Ofen | Verhindert Verbrennungen und Kontamination |

| In Exsikkator legen | Kontrollierte, trockene Kühlung | Vermeidet Feuchtigkeitsaufnahme für genaues Wiegen |

| Vollständiges Abkühlen ermöglichen | Raumtemperatur erreichen | Verhindert Auftriebsfehler bei der Massenmessung |

| Trockenmittel pflegen | Niedrige Luftfeuchtigkeit gewährleisten | Auf Sättigung prüfen und bei Bedarf regenerieren oder ersetzen |

Benötigen Sie zuverlässige Hochtemperaturlösungen für Ihr Labor? Bei KINTEK sind wir spezialisiert auf fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke F&E-Abteilung und Eigenfertigung ermöglichen eine tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Sorgen Sie für präzise Handhabung und genaue Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren