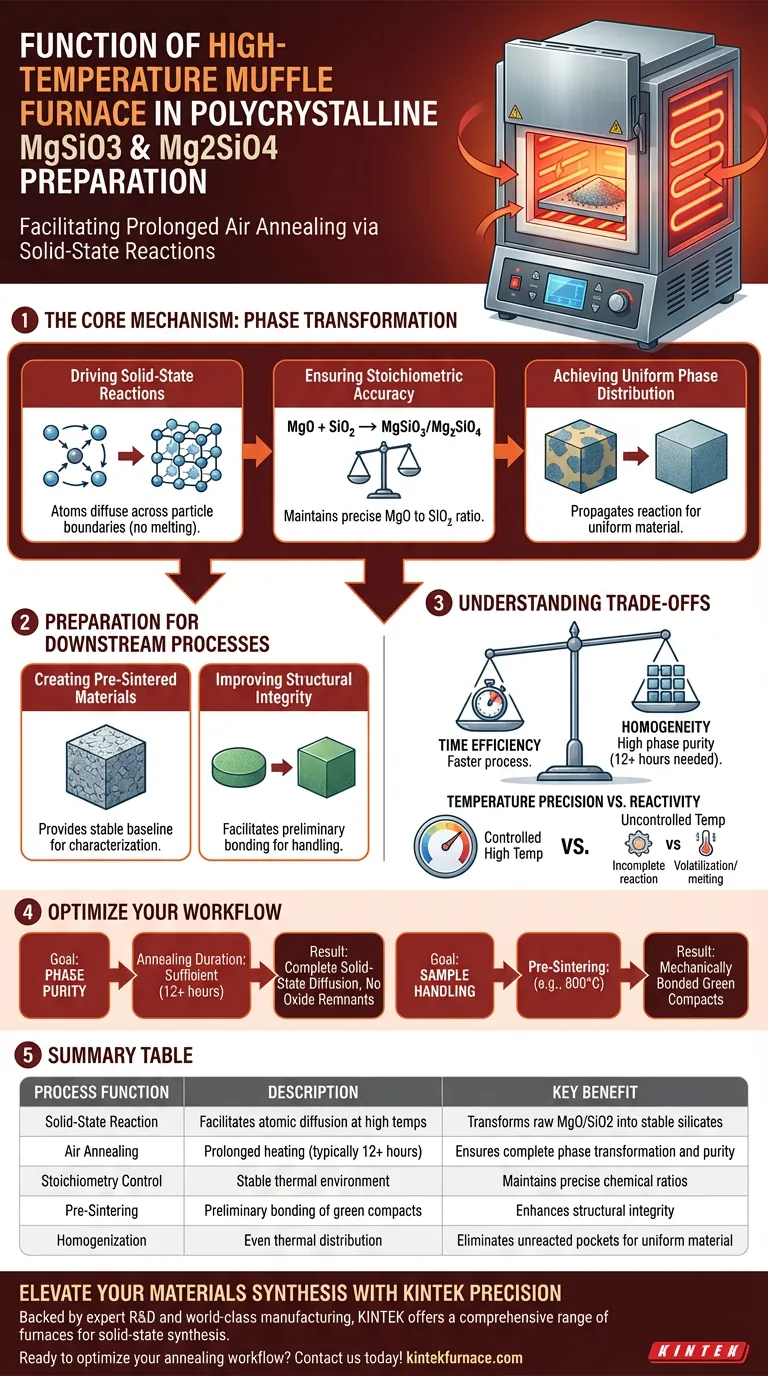

Die Hauptfunktion eines Hochtemperatur-Muffelofens in diesem Zusammenhang ist die Ermöglichung eines langwierigen Luftglühens durch Festkörperreaktionen. Durch die Einwirkung von anhaltender Hitze – typischerweise für etwa 12 Stunden – auf stöchiometrische Mischungen aus Magnesiumoxid (MgO) und Siliziumdioxid (SiO2) wandelt der Ofen Rohpulver in stabile polykristalline Magnesiumsilikatphasen um.

Kernbotschaft Der Muffelofen dient als Präzisionsreaktor, der rohe chemische Mischungen in gleichmäßige, vorgesinterte Materialien umwandelt. Seine spezifische Aufgabe ist es, die Festkörperdiffusion anzutreiben, um genaue chemische Zusammensetzungen und Phasenverteilungen zu erreichen und sicherzustellen, dass das Material für komplexe nachgeschaltete Anwendungen wie Hochdruckexperimente bereit ist.

Der Mechanismus der Phasentransformation

Antrieb von Festkörperreaktionen

Die Herstellung von polykristallinem MgSiO3 (Enstatit) und Mg2SiO4 (Forsterit) beruht auf Festkörperreaktionen.

Im Gegensatz zu Prozessen, bei denen Materialien geschmolzen werden, bleibt die Mischung bei dieser Technik in fester Phase. Der Muffelofen liefert die notwendige thermische Energie, um Aktivierungsbarrieren zu überwinden, sodass Atome über Partikelgrenzen diffundieren und neue Kristallstrukturen bilden können.

Gewährleistung der stöchiometrischen Genauigkeit

Das Erreichen des richtigen chemischen Gleichgewichts ist für diese Silikate entscheidend.

Der Ofen schafft eine stabile Hochtemperaturumgebung, die die Stöchiometrie der Ausgangsmischung aufrechterhält. Dies stellt sicher, dass das Endprodukt exakt dem beabsichtigten Verhältnis von MgO zu SiO2 entspricht und die Bildung unerwünschter Sekundärphasen verhindert wird.

Erreichung einer gleichmäßigen Phasenverteilung

Rohe Mischungen enthalten oft Bereiche mit unreagiertem Material.

Durch langwieriges Glühen (z. B. 12 Stunden) stellt der Ofen sicher, dass sich die Reaktion über die gesamte Masse der Probe ausbreitet. Dies führt zu einem homogenen Material, bei dem die Zielphase gleichmäßig im gesamten Volumen verteilt ist.

Vorbereitung für nachgeschaltete Prozesse

Herstellung von vorgesinterten Materialien

Das Ergebnis dieser Ofenstufe wird im Allgemeinen als "vorgesintertes" Material klassifiziert.

Dieser Zwischenzustand ist für Forscher unerlässlich. Er liefert ein stabiles Basismaterial, das charakterisiert oder weiterverarbeitet werden kann, ohne die Variabilität von rohen Pulvermischungen.

Verbesserung der strukturellen Integrität

In vielen Arbeitsabläufen werden die Rohpulver zunächst zu "Grünkörpern" (kaltgepresste Formen) verarbeitet.

Das Erhitzen dieser Grünkörper im Muffelofen ermöglicht eine vorläufige Bindung zwischen den Pulverpartikeln. Dies verbessert die strukturelle Integrität der Probe und macht sie robust genug, um Handhabung und nachfolgende rigorose Prozesse wie Hochdruck-Heißnachpressen zu überstehen.

Abwägungen verstehen

Zeiteffizienz vs. Homogenität

Die Festkörperdiffusion ist im Vergleich zu Flüssigphasenreaktionen naturgemäß langsam.

Der Kompromiss für das Erreichen hoher Phasenreinheit ohne Schmelzen ist die Zeit; der Ofen muss über längere Zeiträume (12+ Stunden) hohe Temperaturen aufrechterhalten. Abkürzungen bei der Glühzeit führen oft zu unvollständigen Reaktionen und Restoxiden.

Temperaturpräzision vs. Reaktivität

Die Ofentemperatur muss streng kontrolliert werden.

Wenn die Temperatur zu niedrig ist, ist die Diffusionsrate unzureichend, um die polykristalline Phase zu bilden. Umgekehrt, wenn die Temperatur unkontrolliert ist und den Schmelzpunkt überschreitet, kann die Stöchiometrie durch Verflüchtigung verändert werden oder die Mikrostruktur ändert sich drastisch, was den Zweck der Festkörpersynthese zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen des Muffelofens in Ihrem Synthese-Workflow zu maximieren, berücksichtigen Sie Ihre unmittelbaren experimentellen Bedürfnisse:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Glühdauer ausreichend ist (typischerweise 12 Stunden), um eine vollständige Festkörperdiffusion und die Eliminierung von rohen Oxidresten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Probenhandhabung liegt: Nutzen Sie den Ofen für einen Vorsinterungsschritt (z. B. bei 800°C), um Grünkörper mechanisch zu binden, bevor sie verdichtet oder Hochdruckumgebungen ausgesetzt werden.

Letztendlich fungiert der Muffelofen nicht nur als Heizgerät, sondern als Standardisierungswerkzeug, das die chemische Treue Ihrer Ausgangsmaterialien garantiert.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Festkörperreaktion | Ermöglicht Atomdiffusion bei hohen Temperaturen | Wandelt rohes MgO/SiO2 in stabile Silikate um |

| Luftglühen | Langes Erhitzen (typischerweise 12+ Stunden) | Gewährleistet vollständige Phasentransformation und Reinheit |

| Stöchiometriekontrolle | Stabile thermische Umgebung | Hält präzise chemische Verhältnisse der Mischung aufrecht |

| Vorsintern | Vorläufige Bindung von Grünkörpern | Verbessert die strukturelle Integrität für Hochdruckanwendungen |

| Homogenisierung | Gleichmäßige Wärmeverteilung | Beseitigt unreagierte Bereiche für ein homogenes Material |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Lassen Sie unvollständige Reaktionen oder nicht-uniforme Phasen Ihre Forschung beeinträchtigen. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen der Festkörpersynthese entwickelt wurden.

Unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität und Präzision, die erforderlich sind, um eine perfekte Stöchiometrie bei der Herstellung von MgSiO3 und Mg2SiO4 zu erreichen. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Hochdruckforschung benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, Ihren Glüh-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yuta Shuseki, Takehiko Ishikawa. Atomic and Electronic Structure in MgO–SiO<sub>2</sub>. DOI: 10.1021/acs.jpca.3c05561

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sollte beim Betrieb eines Muffelofens vermieden werden? Wichtige Sicherheitstipps zur Vermeidung von Schäden und Gefahren

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Gewährleistung einer präzisen Steuerung für Ihr Labor

- Wie erleichtert ein Hochtemperatur-Boxwiderstandsofen die Wärmebehandlung von FeAl-Legierungen? Expertenlösungen

- Wie wird die Temperatur in einem Muffelofen geregelt? Erreichen Sie präzise Erwärmung für Ihr Labor

- Was sind die Vorteile der Verwendung einer Muffelofen für die Katalysator-Rekalzination? Vollständige strukturelle Regeneration erreichen

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Synthese von Graphenoxid? Maximierung der Kohlenstoffausbeute

- Welche Funktionen erfüllen Trockenöfen und Sinteröfen im Sol-Gel-Verfahren? Optimierung der Integrität bioaktiver Beschichtungen

- Welche Rolle spielt eine Muffelofen bei Pt/Ce(M)-Katalysatoren? Präzise Aktivierung und Kalzinierung meistern