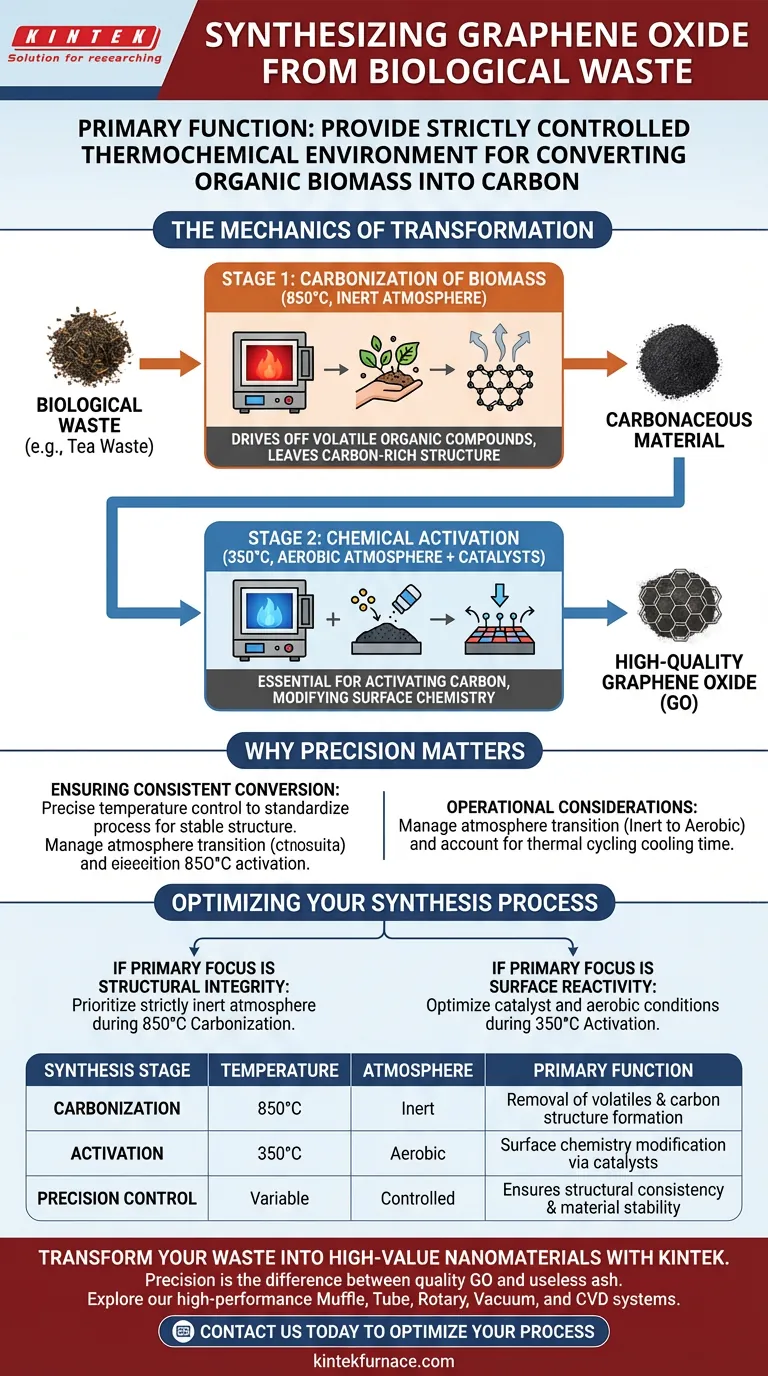

Die Hauptfunktion eines Hochtemperatur-Muffelofens in diesem Zusammenhang besteht darin, eine streng kontrollierte thermochemische Umgebung für die Umwandlung von organischer Biomasse in Kohlenstoff bereitzustellen. Insbesondere ermöglicht er eine zweistufige Umwandlung: die Karbonisierung von biologischem Material bei 850 °C unter Inertgasatmosphäre und die anschließende Aktivierung des entstehenden Produkts bei 350 °C zur Herstellung von kohlenstoffhaltigen Materialien mit hoher Aktivität.

Durch die Isolierung der Biomasse in einer präzisen thermischen Umgebung treibt der Muffelofen den Übergang von komplexen organischen Abfällen zu Kohlenstoff mit hoher Aktivität voran und gewährleistet die strukturelle Stabilität und Konsistenz, die für hochwertiges Graphenoxid erforderlich sind.

Die Mechanik der Umwandlung

Um die Rolle des Ofens zu verstehen, müssen Sie die spezifischen chemischen Veränderungen betrachten, die er ermöglicht. Der Muffelofen "verbrennt" den Abfall nicht einfach; er konstruiert das Material durch spezifische Temperaturstufen.

Karbonisierung von Biomasse

Der erste kritische Schritt beinhaltet das Erhitzen der biologischen Quelle, wie z. B. Teereste, auf 850 °C.

Dieser Prozess muss in einer Inertgasatmosphäre stattfinden, um zu verhindern, dass das Material zu Asche verbrennt.

Bei dieser Temperatur treibt der Ofen flüchtige organische Verbindungen aus und hinterlässt eine kohlenstoffreiche Struktur.

Chemische Aktivierung

Nach der Karbonisierung wird der Ofen für einen sekundären Prozess bei einer deutlich niedrigeren Temperatur von 350 °C eingesetzt.

Im Gegensatz zur ersten Stufe findet dieser Schritt in einer aeroben Umgebung statt und beinhaltet den Einsatz von Katalysatoren.

Diese Phase ist entscheidend für die Aktivierung des Kohlenstoffs und die Modifizierung seiner Oberflächenchemie, um schließlich Graphenoxid zu erhalten.

Warum Präzision zählt

Der Erfolg der Synthese von Graphenoxid aus biologischen Abfällen hängt stark von der Stabilität der Ausrüstung ab.

Gewährleistung einer konsistenten Umwandlung

Biologische Abfälle sind komplex und variabel.

Der Muffelofen bietet eine präzise Temperaturkontrolle, die notwendig ist, um den Umwandlungsprozess zu standardisieren.

Ohne diese Stabilität würde das entstehende kohlenstoffhaltige Material die konsistente Struktur vermissen lassen, die für hochwertige Graphenanwendungen erforderlich ist.

Betriebliche Überlegungen und Kompromisse

Obwohl der Muffelofen der Motor dieser Synthese ist, ist es für reproduzierbare Ergebnisse unerlässlich, seine Grenzen zu verstehen.

Atmosphärenmanagement

Eine häufige Fallstrick ist das Missmanagement der Ofenatmosphäre zwischen den Stufen.

Der Übergang von einer Inertgasatmosphäre (bei 850 °C) zu einer aeroben Umgebung (bei 350 °C) erfordert sorgfältige Handhabung.

Wenn die Inertgasatmosphäre während der Hochtemperaturphase nicht aufrechterhalten wird, kommt es zur vollständigen Verbrennung (Oxidation) Ihrer Probe, und Sie erhalten nutzlose Asche anstelle von Kohlenstoff.

Überlegungen zum thermischen Zyklus

Schnelle Temperaturänderungen zwischen den Karbonisierungs- (850 °C) und Aktivierungsstufen (350 °C) können sowohl die Ausrüstung als auch das Material belasten.

Prozessingenieure müssen die Kühlzeit berücksichtigen, die erforderlich ist, um sicher zwischen diesen verschiedenen thermischen Bereichen zu wechseln.

Optimierung Ihres Syntheseprozesses

Um das bestmögliche Graphenoxid aus biologischen Abfällen zu gewinnen, passen Sie Ihren Ansatz an Ihr spezifisches Ergebnis an.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Aufrechterhaltung einer strengen Inertgasatmosphäre während der Karbonisierungsphase bei 850 °C, um die Kohlenstoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreaktivität liegt: Konzentrieren Sie sich auf die Aktivierungsphase bei 350 °C und stellen Sie sicher, dass der Katalysator und die aeroben Bedingungen für maximale chemische Aktivität optimiert sind.

Die Beherrschung des thermischen Profils Ihres Muffelofens ist der wichtigste Faktor, um aus minderwertigen Abfällen hochwertige Nanomaterialien herzustellen.

Zusammenfassungstabelle:

| Synthesestufe | Temperatur | Atmosphäre | Hauptfunktion |

|---|---|---|---|

| Karbonisierung | 850°C | Inert | Entfernung von flüchtigen Stoffen & Bildung der Kohlenstoffstruktur |

| Aktivierung | 350°C | Aerob | Modifizierung der Oberflächenchemie mittels Katalysatoren |

| Präzisionssteuerung | Variabel | Kontrolliert | Gewährleistet strukturelle Konsistenz & Materialstabilität |

Verwandeln Sie Ihre Abfälle mit KINTEK in hochwertige Nanomaterialien

Präzision ist der Unterschied zwischen hochwertigem Graphenoxid und nutzloser Asche. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen thermischen Profile der Biomasseumwandlung ausgelegt sind. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Forschungsanforderungen benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Atmosphärenkontrolle, die für überlegene Materialtechnik erforderlich sind.

Sind Sie bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die Effizienz und den Output Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie beeinflusst der Kalzinierungsprozess in einem Präzisionsmuffelofen CuO-Nanopartikel? Optimieren Sie Ihre Synthese.

- Warum ist der Kalzinierungsprozess in einem Muffelofen für die Katalysatorherstellung unerlässlich? Entfesseln Sie maximale chemische Aktivität

- Wie wird ein Kammerwiderstandsofen oder Muffelofen bei der Verarbeitung von BCZT-Gel eingesetzt? Leitfaden zur Experten-Pulversynthese

- In welcher Weise wird ein Muffelofen für die quantitative Analyse von Reishülsenteilen verwendet? Wesentlicher Leitfaden zur Veraschung

- Wie werden Muffelöfen in der pharmazeutischen Industrie eingesetzt? Unverzichtbar für Qualitätskontrolle und F&E

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Was ist die Kernrolle eines Muffelofens bei der Fe3O4/C-Synthese? Optimieren Sie Ihren Magnetisierungsröstprozess

- Was ist die Funktion eines Muffelofens bei der Katalysatorkalzinierung? Meistere die Umwandlung von Biomasse in Katalysatoren