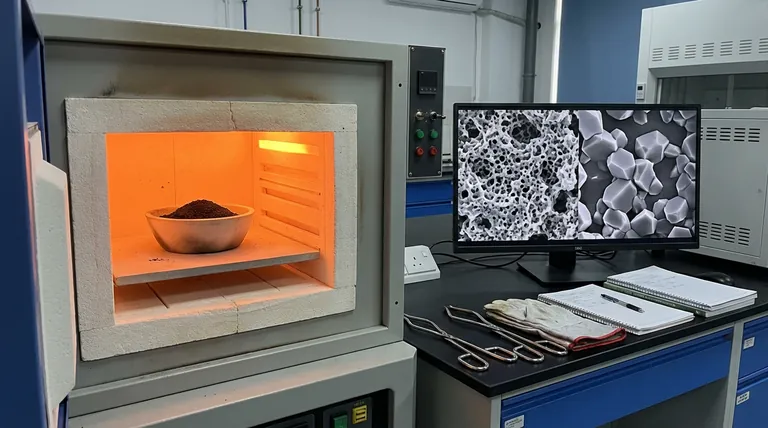

Der Kalzinierungsprozess bildet die entscheidende Brücke zwischen Rohvorläufern und funktionalen Kupferoxid (CuO)-Nanopartikeln. Diese Wärmebehandlung, die typischerweise bei 400 °C in einem Präzisionsmuffelofen durchgeführt wird, löst die kristalline Umwandlung von Vorläufern in stabile Oxide aus und entfernt gleichzeitig Verunreinigungen.

Kernbotschaft Kalzinierung ist nicht nur ein Trocknungsprozess; es ist ein Prozess des strukturellen Engineerings. Durch das Austreiben von Restgasen und organischem Material schafft der Ofen eine poröse, schwammartige Morphologie, die die spezifische Oberfläche maximiert und die katalytische Aktivität des Materials direkt verbessert.

Mechanismen der Umwandlung

Bildung kristalliner Phasen

Die Hauptfunktion des Muffelofens besteht darin, eine stabile Hochtemperaturumgebung bereitzustellen, die die thermische Zersetzung erleichtert.

Während dieser Phase durchlaufen amorphe Vorläufer (wie Hydroxide) eine chemische Umwandlung. Sie wandeln sich in stabile, monokline Kupferoxid (CuO)-Nanopartikel um. Dies ist der Moment, in dem das Material seine definierenden Halbleitereigenschaften erhält.

Reinigung durch Oxidation

Die konstante Hochtemperaturumgebung dient als Reinigungsstufe.

Sie oxidiert und entfernt effektiv restliche organische Bestandteile, insbesondere solche, die aus Pflanzenextrakten stammen, die bei der Synthese verwendet wurden. Dies stellt sicher, dass das endgültige Nanopartikelpulver chemisch rein und frei von kohlenstoffhaltigen Rückständen ist, die die Leistung beeinträchtigen könnten.

Strukturelle Entwicklung und Porosität

Schaffung einer schwammartigen Morphologie

Nach primären technischen Daten verändert sich die physikalische Struktur des Nanopartikels während der Kalzinierung drastisch.

Wenn sich das Material erwärmt, werden eingeschlossene Restgase aus dem Vorläufer herausgedrückt. Dieser Entgasungsprozess erzeugt eine poröse, schwammartige Struktur innerhalb der Nanopartikel.

Verbesserung der Oberfläche

Die Bildung dieser porösen Architektur hat einen direkten funktionellen Vorteil.

Sie erhöht signifikant die spezifische Oberfläche der CuO-Nanopartikel. Eine größere Oberfläche legt mehr aktive Zentren frei, was die katalytische Aktivität des Materials erheblich verbessert.

Kontrolle des Kornwachstums

Regulierung der Partikelgröße

Obwohl die Hauptreaktion oft bei 400 °C stattfindet, ermöglicht die Präzision des Muffelofens die Steuerung der Korngröße durch Temperaturregelung.

Forschungsergebnisse zeigen, dass mit steigender Temperatur von 400 °C auf 750 °C die Atomdiffusion und die Korngrenzenwanderung beschleunigt werden. Dies führt dazu, dass CuO-Körner von etwa 21 nm auf 72 nm wachsen.

Morphologische Übergänge

Die Temperaturkontrolle bestimmt auch die Form der Kristalle.

Bei niedrigeren Kalzinierungstemperaturen können die Partikel gerundet und halbamorph erscheinen. Mit zunehmender Hitze wandeln sie sich in deutliche kristalline Strukturen mit scharfen Kanten um. Diese morphologische Verschiebung verbessert die Qualität des Elektronentransports in den Filmen, verändert jedoch das Oberflächenprofil.

Verständnis der Kompromisse

Oberfläche vs. Kristallinität

Es gibt einen grundlegenden Kompromiss zwischen katalytischem Potenzial und elektronischer Stabilität.

Niedrigere Temperaturen (um 400 °C) begünstigen die "schwammartige" Struktur mit hoher Oberfläche, die ideal für die Katalyse ist. Höhere Temperaturen (bis zu 750 °C) erzeugen jedoch größere, deutlichere Kristalle mit besseren Elektronentransporteigenschaften, aber potenziell geringerer Oberfläche.

Das Risiko der Überkalzinierung

Übermäßige Hitze oder lange Haltezeiten können zu aggressivem Kornwachstum führen.

Wenn die Körner zu groß werden, verringert sich die spezifische Oberfläche, was die Wirksamkeit des Materials bei oberflächenabhängigen Anwendungen wie chemischer Sensorik oder Katalyse potenziell verringert.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Kalzinierungsprotokoll hängt vollständig von der beabsichtigten Anwendung Ihrer Kupferoxid-Nanopartikel ab.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität liegt: Halten Sie die Kalzinierungstemperatur nahe 400 °C, um die poröse, schwammartige Struktur zu erhalten und die spezifische Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Elektronentransport liegt: Erhöhen Sie die Temperatur (in Richtung 750 °C), um das Kornwachstum zu fördern und scharfe, gut definierte kristalline Kanten zu erzielen.

Die präzise Steuerung der Temperatur des Muffelofens ermöglicht es Ihnen, die physikalische Architektur des Materials an seinen funktionalen Zweck anzupassen.

Zusammenfassungstabelle:

| Merkmal | Niedrige Temperatur (ca. 400 °C) | Hohe Temperatur (bis 750 °C) |

|---|---|---|

| Morphologie | Porös, schwammartig | Scharfe, deutliche Kristalle |

| Korngröße | Klein (≈21 nm) | Groß (≈72 nm) |

| Oberfläche | Hohe spezifische Oberfläche | Geringere Oberfläche |

| Hauptvorteil | Maximale katalytische Aktivität | Überlegener Elektronentransport |

| Reinheit | Entfernt organische Rückstände | Hohe kristalline Reinheit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Schlüssel zur Beherrschung der strukturellen Entwicklung von CuO-Nanopartikeln. Ob Sie auf katalytische Oberfläche oder elektronische Kristallinität abzielen, KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Nanopartikelsyntheseprotokolle zu erfüllen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen!

Referenzen

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Festkörpersynthese von CaBiO2Cl? Experten-Einblicke

- In welchen Branchen werden Muffelöfen üblicherweise eingesetzt? Unverzichtbar für saubere Hochtemperaturprozesse

- Welche umwelttechnischen Anwendungen haben kastenförmige Widerstandsofen?

- Wie helfen Muffelöfen Pharmaunternehmen, regulatorische Standards einzuhalten? Sichern Sie präzise Qualitätskontrolle für FDA/EMA-Zulassungen

- Warum sind Kastenelektroöfen in Industrie und Labor unverzichtbar? Entdecken Sie Präzision und Vielseitigkeit in der thermischen Verarbeitung

- Wie tragen Muffelöfen zur Energieeffizienz bei? Entdecken Sie fortschrittliches Wärmemanagement für Labore

- Welche spezifischen Aktivierungsbedingungen bietet eine hochpräzise Labor-Muffelofen? Optimierung von Teakholz-Kohlenstoffporen

- Wie unterscheidet sich ein Muffelofen von einem normalen Ofen? Entdecken Sie Präzisionsheizlösungen