Der grundlegende Unterschied zwischen einem Muffelofen und einem herkömmlichen Ofen liegt in einem entscheidenden Prinzip: der Isolation. Ein Muffelofen verwendet eine isolierte Außenkammer – die „Muffel“ –, um das zu erhitzende Material von den eigentlichen Heizelementen zu trennen. Diese indirekte Heizmethode verhindert Kontaminationen und gewährleistet hochgradig gleichmäßige Temperaturen, was ihn zu einem spezialisierten Werkzeug für Präzisionsarbeiten macht.

Ein Muffelofen ist nicht einfach ein „heißerer Ofen“; er ist ein speziell gebautes Instrument für Anwendungen, die eine makellose, kontrollierte und gleichmäßig beheizte Umgebung erfordern. Im Gegensatz dazu ist ein herkömmlicher Ofen für allgemeine Heizanwendungen konzipiert, bei denen der direkte Kontakt zur Wärmequelle akzeptabel ist.

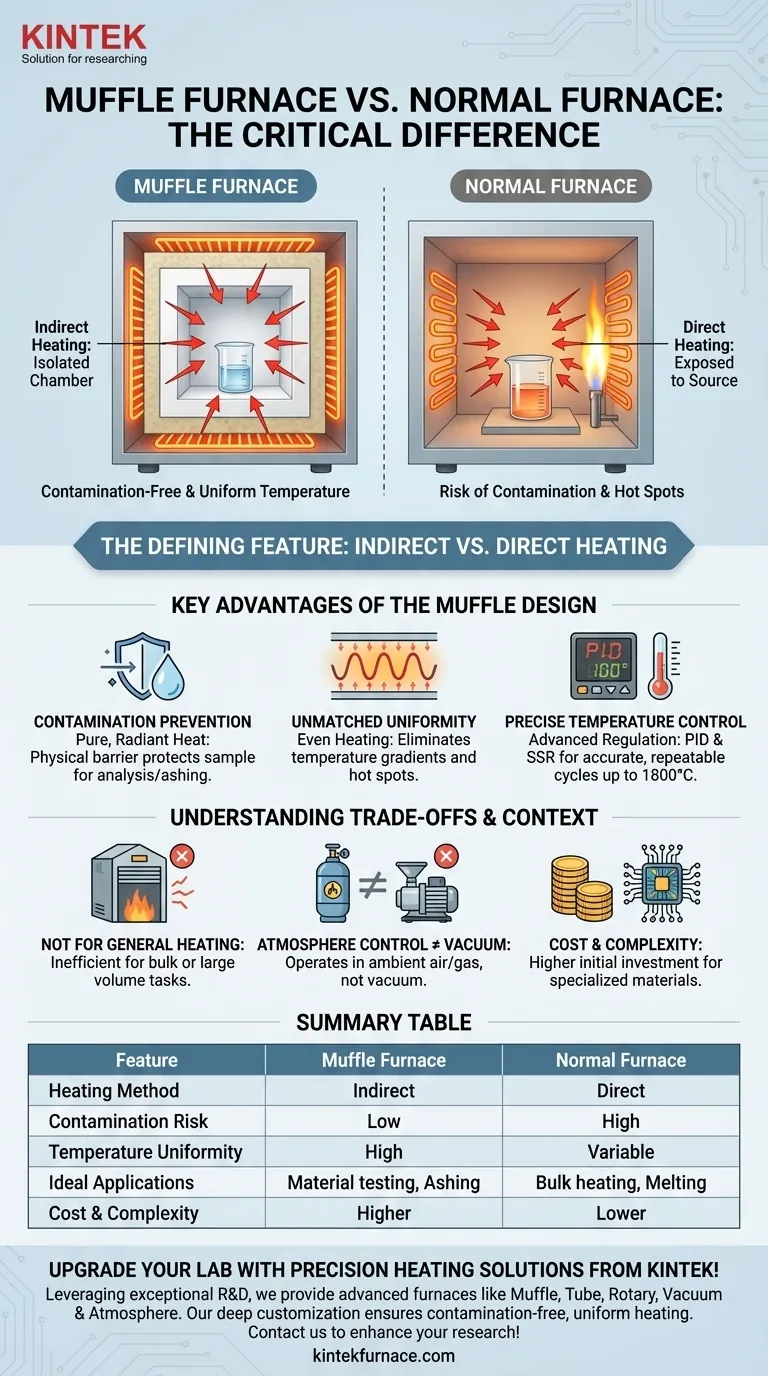

Das entscheidende Merkmal: Indirekte vs. direkte Beheizung

Der zentrale Unterschied, der alle anderen Unterschiede bedingt, ist die Art und Weise, wie Wärme auf die Probe übertragen wird. Diese einzelne Designwahl bestimmt die ideale Anwendung des Ofens.

Der Muffelofen: Eine isolierte Kammer

Ein Muffelofen umschließt die Probe in einer versiegelten Kammer. Die Heizelemente erwärmen die Außenseite dieser Kammer, die dann thermische Energie nach innen abstrahlt.

Dieses Design isoliert das Material vollständig von den Verbrennungsprodukten oder jeglichen Partikeln, die von den Heizelementen selbst abgegeben werden könnten. Das Ergebnis ist reine Strahlungswärme.

Der herkömmliche Ofen: Direkte Exposition

Ein „normaler“ oder herkömmlicher Ofen, wie beispielsweise eine direkt befeuerte Industrieanlage, setzt das Material oft direkt der Wärmequelle aus.

Dies könnte eine offene Flamme oder glühende elektrische Spulen in derselben Kammer wie das Material sein. Obwohl für das Erhitzen großer Mengen effektiv, birgt diese Methode das Risiko, die Probe zu kontaminieren und ungleichmäßige Hotspots zu erzeugen.

Hauptvorteile des Muffel-Designs

Die indirekte Heizmethode der Muffel bietet drei entscheidende Vorteile für technische und Laboranwendungen, die ihren Einsatz gegenüber einfacheren Ofentypen rechtfertigen.

Kontaminationsvermeidung

Durch die Schaffung einer physikalischen Barriere stellt die Muffel sicher, dass nichts außer Wärme Ihre Probe berührt. Dies ist unerlässlich für Prozesse wie das Veraschen, chemische Analysen oder die Wärmebehandlung empfindlicher Legierungen, bei denen Fremdmaterialien die Ergebnisse beeinträchtigen würden.

Die Integrität von Forschung und Qualitätskontrolle hängt von diesem Reinheitsgrad ab.

Unübertroffene Temperaturgleichmäßigkeit

Da die gesamte Kammer Wärme nach innen abstrahlt, wird die Probe von allen Seiten gleichmäßig erhitzt. Dies eliminiert die Temperaturgradienten und Hotspots, die bei Direktheizsystemen üblich sind.

Eine gleichmäßige Erwärmung ist entscheidend, um sicherzustellen, dass ein Prozess die gesamte Probe von ihrer Oberfläche bis zu ihrem Kern konsistent beeinflusst.

Präzise Temperaturregelung

Muffelöfen sind auf Genauigkeit ausgelegt. Sie integrieren hochentwickelte PID (Proportional-Integral-Differential)-Regler und SSR-basierte Heizelemente, um Solltemperaturen, oft bis zu 1800 °C, präzise zu regulieren und zu halten.

Funktionen wie Auto-Tuning und hochwertige Isolierung maximieren die thermische Effizienz und ermöglichen wiederholbare und zuverlässige Heizzyklen, die für wissenschaftliche Tests unerlässlich sind.

Verständnis der Kompromisse und des Kontexts

Obwohl leistungsstark, ist ein Muffelofen ein Spezialwerkzeug. Das Verständnis seiner Einschränkungen ist entscheidend für seine korrekte Verwendung.

Nicht für allgemeine Heizaufgaben

Ein Muffelofen ist ineffizient für allgemeine Heizanwendungen, wie das Erwärmen eines großen Raumes oder das Vorwärmen von Schüttgut. Sein Design priorisiert Präzision über rohe Leistung und Volumen, was ihn für Aufgaben, bei denen Kontamination keine Rolle spielt, überdimensioniert macht.

Atmosphärenkontrolle vs. Atmosphärenentfernung

Ein Muffelofen isoliert die Probe von der Wärmequelle, arbeitet aber typischerweise in Umgebungsluft oder einer kontrollierten Gasatmosphäre. Er erzeugt kein Vakuum.

Für Prozesse, die empfindlich auf atmosphärische Gase reagieren, wie z.B. Oxidation, ist ein Vakuumofen erforderlich. Ein Vakuumofen entfernt die gesamte Luft und Gase und bietet ein noch höheres Maß an Umweltreinheit.

Kosten und Komplexität

Die spezialisierten Materialien, die hochwertige Isolierung und die fortschrittliche elektronische Steuerung machen Muffelöfen deutlich komplexer und teurer als einfache direkt befeuerte oder Konvektionsöfen. Ihre Kosten sind nur dann gerechtfertigt, wenn Prozessreinheit und Temperaturpräzision nicht verhandelbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungsanlage hängt ausschließlich von Ihrem Ziel ab. Entscheidend ist, das Werkzeug an die spezifischen Anforderungen Ihres Materials und Prozesses anzupassen.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung, Veraschung oder Wärmebehandlung empfindlicher Komponenten liegt: Ein Muffelofen ist die richtige Wahl aufgrund seiner Reinheit und absoluten Temperaturgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenheizung, dem Schmelzen oder Schmieden liegt, wo direkter Kontakt akzeptabel ist: Ein herkömmlicher, direkt befeuerter Ofen ist effizienter und kostengünstiger.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche atmosphärische Reaktion, wie z.B. Oxidation, zu verhindern: Sie müssen einen Vakuumofen verwenden, der ein höheres Maß an Umweltkontrolle bietet.

Das Verständnis des grundlegenden Unterschieds in den Heizmethoden ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Normaler Ofen |

|---|---|---|

| Heizmethode | Indirekt (isolierte Kammer) | Direkt (der Wärmequelle ausgesetzt) |

| Kontaminationsrisiko | Gering (verhindert Kontamination) | Hoch (Kontaminationsrisiko) |

| Temperaturgleichmäßigkeit | Hoch (gleichmäßige Erwärmung) | Variabel (Hotspots möglich) |

| Ideale Anwendungen | Materialprüfung, Veraschung, empfindliche Wärmebehandlung | Massenheizung, Schmelzen, Schmieden |

| Kosten und Komplexität | Höher (spezialisiertes Design) | Niedriger (allgemeiner Zweck) |

Rüsten Sie Ihr Labor mit Präzisionsheizlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für kontaminationsfreies, gleichmäßiges Erhitzen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Forschung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern