Der Muffelofen fungiert als primärer thermischer Reaktor für die Magnetisierungsröstung. Seine spezifische Funktion bei dieser Synthese besteht darin, eine streng kontrollierte Hochtemperaturumgebung – typischerweise bei 800 °C – bereitzustellen und aufrechtzuerhalten, die für die chemische Umwandlung von Rotschlamm in magnetische Fe3O4/C-Komposite erforderlich ist.

Durch die Schaffung der notwendigen kinetischen Bedingungen erleichtert der Muffelofen die kritische Reduktionsreaktion zwischen Kohlenstoff und Hämatit (Fe2O3) und rekonstruiert das Material zu magnetischem Magnetit (Fe3O4).

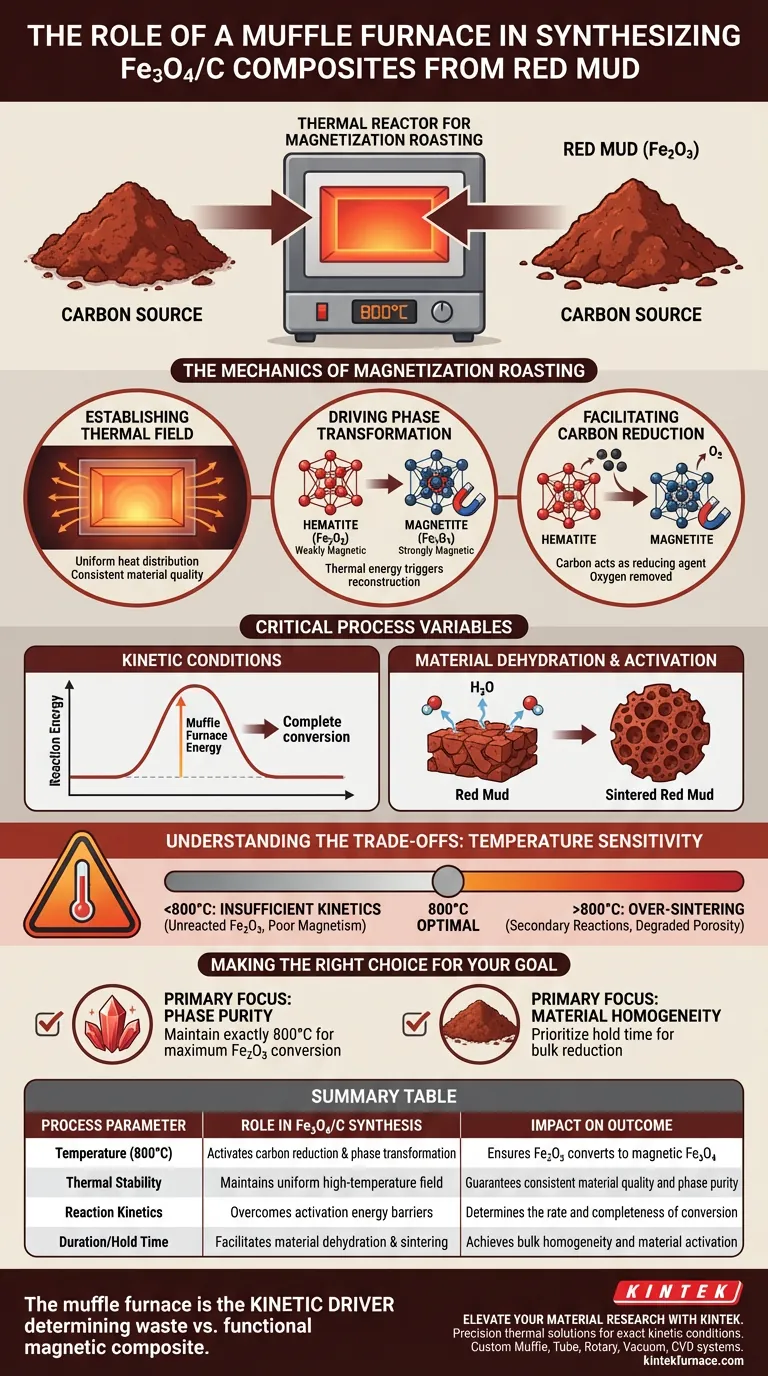

Die Mechanik der Magnetisierungsröstung

Einrichtung des Wärmefeldes

Die Synthese von Fe3O4/C-Kompositen ist nicht nur Erhitzen, sondern Präzision.

Der Muffelofen erzeugt ein stabiles Hochtemperatur-Wärmefeld (speziell um 800 °C).

Diese Stabilität stellt sicher, dass das gesamte Probenvolumen gleichmäßig erwärmt wird, was für eine gleichbleibende Materialqualität unerlässlich ist.

Antrieb der Phasentransformation

Das zentrale chemische Ziel ist die Phasenrekonstruktion.

Rotschlamm enthält hauptsächlich Hämatit (Fe2O3), der schwach magnetisch ist.

Die vom Ofen bereitgestellte thermische Energie löst die Umwandlung dieses Hämatits in Magnetit (Fe3O4) aus, ein stark magnetisches Material, das für die Nützlichkeit des Endkomposits unerlässlich ist.

Erleichterung der Kohlenstoffreduktion

Diese Umwandlung beruht auf einer Kohlenstoffreduktionsreaktion.

Der Ofen hält die Temperatur aufrecht, die zur Aktivierung der mit dem Rotschlamm vermischten Kohlenstoffquelle erforderlich ist.

Bei diesen spezifischen Temperaturen wirkt der Kohlenstoff als Reduktionsmittel und entzieht dem Hämatit Sauerstoff, um die gewünschte Magnetitstruktur zu bilden.

Kritische Prozessvariablen

Kinetische Bedingungen

Chemische Reaktionen erfordern eine bestimmte Energieschwelle, um mit nützlicher Geschwindigkeit abzulaufen.

Der Muffelofen überwindet diese Aktivierungsenergiebarriere.

Durch die konstante Temperaturhaltung für eine festgelegte Dauer wird sichergestellt, dass die Reaktionskinetik für eine vollständige Umwandlung und nicht nur für eine partielle Oberflächenmodifikation günstig ist.

Materialdehydratisierung und -aktivierung

Vor und während der Phasenänderung durchläuft das Material eine Dehydratisierung.

Die hohe thermische Umgebung entfernt effektiv gebundenes Wasser aus der Rotschlammmatrix.

Dies führt zu "gesintertem Rotschlamm", einem hochaktiven Zustand, der strukturell für die Bildung des Endkomposits vorbereitet ist.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Muffelofen bietet Kontrolle, aber der Prozess ist sehr empfindlich gegenüber dem eingestellten Punkt.

Wenn die Temperatur zu niedrig ist (<800 °C): Die kinetische Energie reicht möglicherweise nicht für die Reduktionsreaktion aus, wodurch unreagierter Hämatit (Fe2O3) zurückbleibt und schlechte magnetische Eigenschaften entstehen.

Wenn die Temperatur zu hoch ist: Sie riskieren eine Überhitzung oder unerwünschte Sekundärphasenreaktionen, die die spezifische Oberfläche oder Porosität des Kohlenstoffkomposits beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Muffelofens in Ihrer Synthese zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er genau 800 °C hält, um die Umwandlung von Fe2O3 in Fe3O4 zu maximieren, ohne sekundäre Verunreinigungen zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Priorisieren Sie die Haltezeit im Ofen, um sicherzustellen, dass die Kohlenstoffreduktionsreaktion den gesamten Materialkern durchdringt.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist der kinetische Treiber, der bestimmt, ob Ihr Rotschlamm zu Abfall oder zu einem funktionellen magnetischen Komposit wird.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Fe3O4/C-Synthese | Auswirkung auf das Ergebnis |

|---|---|---|

| Temperatur (800 °C) | Aktiviert Kohlenstoffreduktion & Phasentransformation | Stellt die Umwandlung von Fe2O3 in magnetisches Fe3O4 sicher |

| Thermische Stabilität | Aufrechterhaltung eines gleichmäßigen Hochtemperaturfeldes | Gewährleistet konsistente Materialqualität und Phasenreinheit |

| Reaktionskinetik | Überwindet Aktivierungsenergiebarrieren | Bestimmt die Geschwindigkeit und Vollständigkeit der Umwandlung |

| Dauer/Haltezeit | Ermöglicht Materialdehydratisierung & Sintern | Erreicht Bulk-Homogenität und Materialaktivierung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen Abfall und einem funktionellen Komposit. KINTEK bietet Hochleistungs-Wärmelösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die exakten kinetischen Bedingungen zu liefern, die Ihre Forschung erfordert.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen – und gewährleisten stabile Wärmefelder und zuverlässige Phasenrekonstruktion für Ihr Labor.

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse

- Welche Rolle spielt eine Kammer-Muffelofen bei der Kalzinierung von ZnO? Meister der Nanopartikel-Kristalltechnik

- Wie werden Muffelöfen bei der Verarbeitung elektronischer Materialien eingesetzt? Erreichen Sie eine präzise thermische Kontrolle für Elektronik

- Was sind die wichtigsten Überlegungen zur Temperaturregelung bei der Verwendung eines Muffelofens? Präzises Wärmemanagement meistern

- Was sind einige gängige industrielle Anwendungen von Muffelöfen? Entsperren Sie präzise Hitze für Ihre Materialien

- Wie sollte die Ofentür während des Betriebs gehandhabt werden? Sorgen Sie für einen sicheren Betrieb und verhindern Sie Schäden.

- Welche Bedeutung hat ein Hochtemperatur-Kammer-Sinterofen für die Leistung von Aluminiumoxidgittern? Beherrschung der Verdichtung

- Warum wird ein hochpräziser Multifunktionsmuffelofen in CGFS benötigt? Erreichen exakter Dekarbonisierungsmetriken