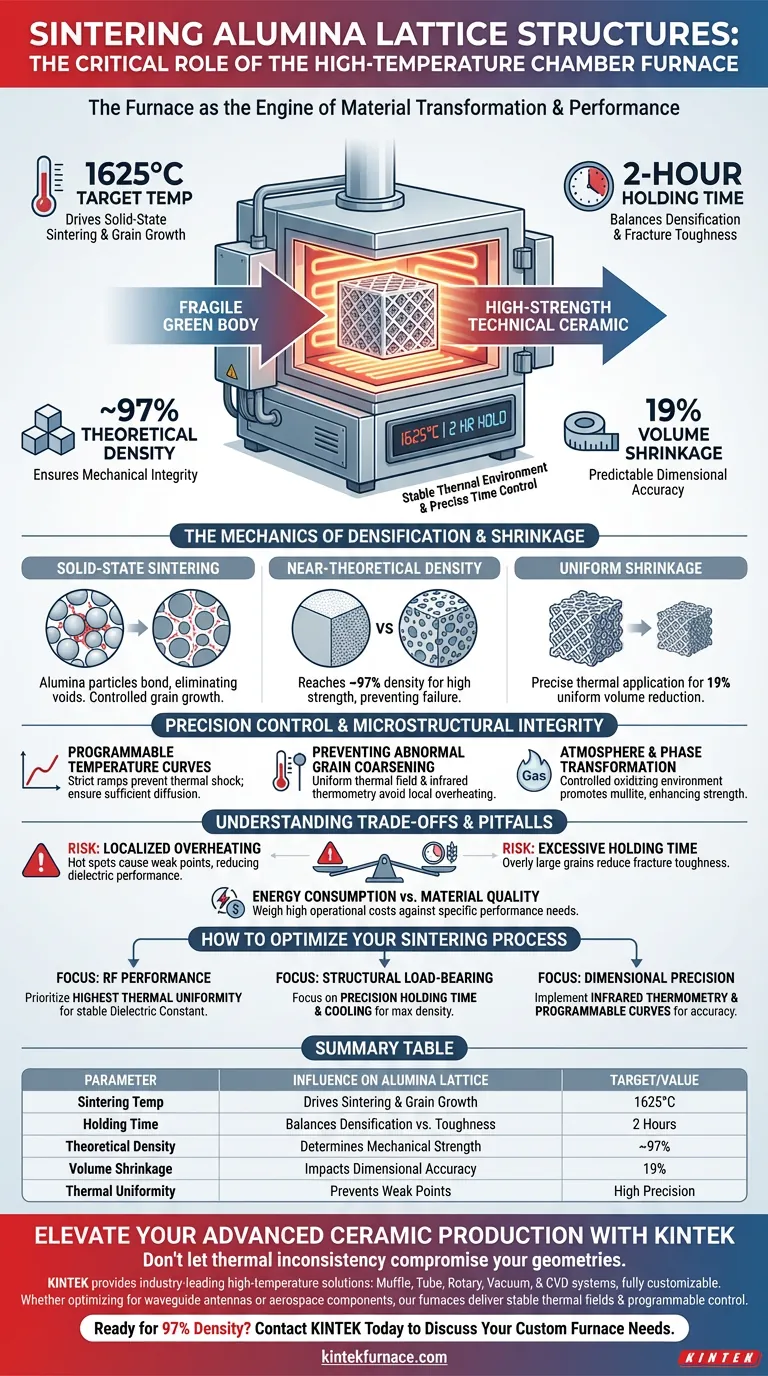

Der Sinterofen ist die entscheidende treibende Kraft der Materialtransformation. Ein Hochtemperatur-Kammer-Sinterofen bestimmt die Endleistung von Aluminiumoxidgitterstrukturen, indem er eine stabile Umgebung von 1625°C und eine präzise Haltezeit von zwei Stunden bietet. Dieser kontrollierte thermische Prozess treibt die Festkörpersinterung und das Kornwachstum an, was direkt zu einer theoretischen Dichte von etwa 97% und einer vorhersehbaren Volumenschrumpfung von 19% führt.

Der Sinterofen fungiert als entscheidender Qualitätskontrollmechanismus, der einen zerbrechlichen Grünling in ein hochfestes technisches Keramikmaterial umwandelt. Durch die Aufrechterhaltung der thermischen Gleichmäßigkeit stellt er sicher, dass das Aluminiumoxidgitter die spezifische mechanische Integrität und den Dielektrizitätskonstante erreicht, die für fortschrittliche Anwendungen wie Hohlleiterantennen erforderlich sind.

Die Mechanik von Verdichtung und Schrumpfung

Förderung der Festkörpersinterung

Bei der Zieltemperatur von 1625°C initiiert der Ofen die Festkörpersinterung, bei der Aluminiumoxidpartikel auf atomarer Ebene miteinander verbunden werden. Diese energiereiche Umgebung ermöglicht ein kontrolliertes Kornwachstum, das für die Eliminierung interner Hohlräume unerlässlich ist.

Erreichen einer nahezu theoretischen Dichte

Die Fähigkeit des Ofens, ein konstantes Wärmefeld aufrechtzuerhalten, stellt sicher, dass die Struktur etwa 97% ihrer theoretischen Dichte erreicht. Hohe Dichte ist der Haupttreiber für die mechanische Festigkeit und verhindert strukturelles Versagen unter Betriebsbelastung.

Steuerung der gleichmäßigen Volumenschrumpfung

Eine präzise thermische Anwendung führt zu einer gleichmäßigen Volumenschrumpfung von 19% über das Gitter. Diese Vorhersehbarkeit ist entscheidend für die Aufrechterhaltung der Maßgenauigkeit komplexer Geometrien, die in RF-Engineering- und Luft- und Raumfahrtkomponenten verwendet werden.

Präzisionssteuerung und mikrokristalline Integrität

Die Rolle programmierbarer Temperaturkurven

Fortschrittliche Öfen verwenden eine programmierbare Temperaturregelung, um strenge Aufheiz- und Abkühlrampen auszuführen. Dies verhindert thermische Schocks und stellt sicher, dass verschiedene Elemente innerhalb der Keramikmatrix bei voreingestellten Temperaturen ausreichend diffundieren.

Verhinderung abnormalen Kornwachstums

Hochpräzise Messgeräte wie die Infrarot-Thermometrie verhindern lokale Überhitzung, die zu abnormalem Kornwachstum führt. Die Aufrechterhaltung einer gleichmäßigen Mikrostruktur ist der einzige Weg, um eine konsistente Leistung über das gesamte Gitter zu gewährleisten.

Atmosphäre und Phasenumwandlung

Industrielle Öfen bieten oft eine kontrollierte oxidierende Atmosphäre, die notwendige chemische Reaktionen ermöglicht. Diese Umgebung unterstützt die Entwicklung spezifischer kristalliner Phasen wie Mullit, die Poren füllen und die Biegefestigkeit des Materials weiter verbessern.

Verständnis der Kompromisse und Fallstricke

Das Risiko lokaler Überhitzung

Wenn das Wärmefeld nicht perfekt gleichmäßig ist, können "Hot Spots" zu einem lokalen Kornwachstum führen, das Schwachstellen im Gitter erzeugt. Diese mikrokristallinen Defekte reduzieren die dielektrische Leistung und mechanische Zuverlässigkeit des Endprodukts erheblich.

Ausgleich von Haltezeit und Korngröße

Während eine Haltezeit von zwei Stunden für die Verdichtung Standard ist, kann eine übermäßige Zeit bei Spitzentemperatur zu übermäßig großen Körnern führen. Größere Körner führen oft zu einer reduzierten Bruchzähigkeit, was den empfindlichen Ausgleich zwischen Dichte und struktureller Widerstandsfähigkeit verdeutlicht.

Energieverbrauch vs. Materialqualität

Das Erreichen von 1625°C erfordert erhebliche Energie und spezielle Heizelemente wie Molybdändisilicid. Ingenieure müssen die hohen Betriebskosten gegen die Leistungsanforderungen der spezifischen Anwendung abwägen.

So optimieren Sie Ihren Sinterprozess

Um sicherzustellen, dass Ihre Aluminiumoxidgitterstrukturen die erforderlichen Leistungsbenchmarks erfüllen, sollten Sie die folgenden strategischen Schwerpunkte berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der HF-Leistung liegt: Priorisieren Sie Öfen mit höchster thermischer Gleichmäßigkeit, um eine stabile und vorhersehbare dielektrische Konstante über das Gitter zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf tragenden Strukturen liegt: Konzentrieren Sie sich auf die Präzision der Haltezeit und der Abkühlrampe, um die Dichte zu maximieren und sprödes Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Implementieren Sie Infrarot-Thermometrie und programmierbare Kurven, um die Schrumpfungsrate von 19% mit einer Genauigkeit von unter einem Millimeter zu steuern.

Der Hochtemperatur-Kammerofen ist nicht nur ein Heizgerät, sondern das grundlegende Instrument, das die physikalischen Grenzen und den funktionellen Erfolg von Aluminiumoxidkeramiken definiert.

Zusammenfassungstabelle:

| Parameter | Einfluss auf Aluminiumoxidgitter | Ziel/Wert |

|---|---|---|

| Sintertemperatur | Treibt Festkörpersinterung & Kornwachstum an | 1625°C |

| Haltezeit | Gleicht Verdichtung vs. Bruchzähigkeit aus | 2 Stunden |

| Theoretische Dichte | Bestimmt mechanische Festigkeit & Integrität | ~97% |

| Volumenschrumpfung | Beeinflusst Maßgenauigkeit für HF/Luft- und Raumfahrt | 19% |

| Thermische Gleichmäßigkeit | Verhindert lokale Überhitzung & Schwachstellen | Hohe Präzision |

Verbessern Sie Ihre Produktion von fortschrittlicher Keramik mit KINTEK

Lassen Sie nicht zu, dass thermische Inkonsistenz Ihre komplexen Aluminiumoxid-Geometrien beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Lösungen, die für die präzise Materialtransformation erforderlich sind. Unterstützt durch F&E-Expertise und fortschrittliche Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Sinterprofile angepasst werden können.

Ob Sie dielektrische Konstanten für Hohlleiterantennen optimieren oder die mechanische Festigkeit für Luft- und Raumfahrtkomponenten maximieren möchten, unsere Öfen liefern die stabilen Wärmefelder und die programmierbare Steuerung, die Sie für Ihren Erfolg benötigen.

Sind Sie bereit, 97% theoretische Dichte mit absoluter Zuverlässigkeit zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Alice Rosa, Alberto Ortona. Design, Additive Manufacturing, and Electromagnetic Characterization of Alumina Cellular Structures for Waveguide Antenna. DOI: 10.1002/adem.202302159

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche wissenschaftlichen Prozesse kann ein Muffelofen unterstützen? Ermöglichen Sie eine präzise, kontaminationsfreie Wärmebehandlung

- Warum wird ein Muffelofen für die Entschlichtungsbehandlung von Basalt- oder S-Glasfasern verwendet? Präzisions-Thermische-Reinigung-Leitfaden

- Was ist die primäre technische Funktion eines Muffelofens bei der CoMn2O4-Synthese? Präzise Nano-Spinell-Kalzinierung erreichen

- Was sind die wichtigsten strukturellen Komponenten eines Kammerofens? Ein unverzichtbarer Leitfaden für eine effiziente Materialbearbeitung

- Was sind die typischen Laboranwendungen eines Muffelofens? Wesentliche Verwendungszwecke für präzise Wärmebehandlung

- Was sollte beim Betrieb eines Muffelofens vermieden werden? Wichtige Sicherheitstipps zur Vermeidung von Schäden und Gefahren

- Welche Einschränkungen gelten für Materialien, die in den Muffelofen gegeben werden? Sorgen Sie für eine sichere Hochtemperaturverarbeitung

- Welche Umweltprüfanwendungen erfordern Muffelöfen? Erzielen Sie genaue Boden- und Wasseranalysen