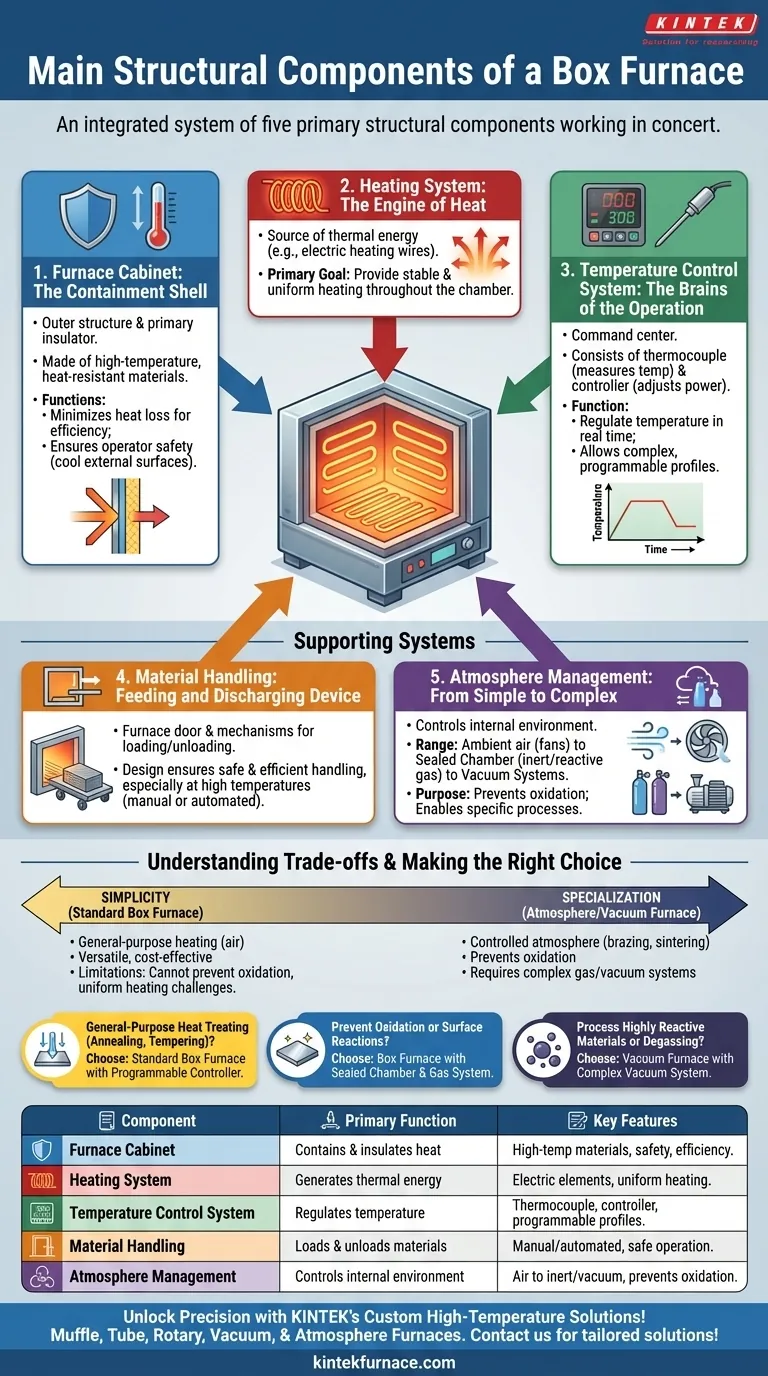

Im Wesentlichen ist ein Kammerofen ein System aus fünf primären Strukturkomponenten, die zusammenwirken. Dies sind das Ofengehäuse (oder der Korpus), die Heizelemente, das Temperaturregelsystem, eine Methode zum Be- und Entladen von Materialien und alle Zusatzgeräte, die zur Modifizierung der internen Umgebung entwickelt wurden.

Ein Kammerofen ist am besten nicht als Liste von Teilen zu verstehen, sondern als integriertes System. Jede Komponente – vom isolierenden Gehäuse bis zum präzisen Steuerungssystem – spielt eine entscheidende Rolle bei der Schaffung einer stabilen, kontrollierten Hochtemperaturumgebung für die Materialbearbeitung.

Die Kernkomponenten eines Kammerofens

Das grundlegende Design eines Kammerofens dreht sich um drei Schlüsselkomponenten, die Wärme erzeugen, enthalten und regulieren. Das Verständnis ihrer Funktion ist der erste Schritt zum Verständnis des gesamten Systems.

Das Ofengehäuse: Die Hülle zur Umschließung

Das Gehäuse ist die äußere Struktur und primäre Isolierung des Ofens. Es besteht aus hochtemperatur- und hitzebeständigen Materialien und dient zwei Hauptzwecken.

Erstens minimiert es den Wärmeverlust, wodurch Energieeffizienz und die Fähigkeit, hohe Temperaturen zu erreichen und aufrechtzuerhalten, gewährleistet werden. Zweitens, und noch wichtiger, gewährleistet es die Sicherheit des Bedienpersonals, indem die äußeren Oberflächen auf einer sicheren Temperatur gehalten werden.

Das Heizsystem: Der Motor der Wärme

Im Inneren des Gehäuses befinden sich die Heizelemente, die die Quelle der thermischen Energie sind. Diese bestehen meist aus elektrischem Heizdraht oder ähnlichen widerstandsbasierten Materialien.

Das Hauptziel des Heizsystems ist es, eine stabile und gleichmäßige Erwärmung im gesamten Ofenraum zu gewährleisten, sodass das gesamte Werkstück bei der gleichen Temperatur bearbeitet wird.

Das Temperaturregelsystem: Das Gehirn der Operation

Dieses System ist die Kommandozentrale des Ofens. Es besteht aus einem Thermoelement zur Messung der Innentemperatur und einem Regler, der die Leistung der Heizelemente anpasst.

Seine Funktion ist es, die Ofentemperatur in Echtzeit zu regeln, einem bestimmten Sollwert oder einem programmierten Heiz- und Kühlprofil folgend. Fortschrittliche Systeme ermöglichen komplexe, mehrstufige thermische Zyklen.

Unterstützende Systeme für die Prozesssteuerung

Über die Kernkomponenten hinaus ermöglichen unterstützende Systeme den praktischen Einsatz des Ofens für spezifische Anwendungen, vom einfachen Be- und Entladen von Material bis zur Steuerung der chemischen Umgebung im Inneren.

Materialhandhabung: Die Be- und Entladevorrichtung

Dies bezieht sich auf die Ofentür und alle Mechanismen zum Be- und Entladen des Materials. Das Design muss eine sichere und effiziente Materialhandhabung gewährleisten, insbesondere bei hohen Temperaturen.

In einfachen Öfen ist dies eine manuelle Tür. In fortschrittlicheren oder automatisierten Systemen können dies angetriebene Türen, Wagen oder andere Mechanismen sein.

Atmosphärenmanagement: Von einfach bis komplex

Hier zeigen Kammeröfen ihre größte Variation. Alle Öfen verfügen über eine Form der Atmosphärenkontrolle, selbst wenn es nur Luft ist.

Ein einfacher Kammerofen arbeitet in Umgebungsluft und kann Zusatzgeräte wie Ventilatoren zur Verbesserung der Wärmezirkulation verwenden.

Spezialisiertere Atmosphärenöfen verfügen über eine abgedichtete Kammer und ein Gasversorgungssystem, um eine inerte oder reaktive Umgebung zu schaffen und Oxidation zu verhindern. Vakuumöfen stellen die komplexeste Form dar, die ein robustes Vakuumsystem mit Pumpen und Ventilen integrieren, um nahezu die gesamte Atmosphäre zu entfernen.

Die Kompromisse verstehen

Kein einzelnes Ofendesign ist perfekt für jede Aufgabe. Die Komponenten und die Komplexität eines Kammerofens sind direkt an seinen beabsichtigten Zweck gebunden, wodurch eine Reihe von Kompromissen entstehen.

Einfachheit vs. Spezialisierung

Ein Standard-Kammerofen ist ein vielseitiges Allzweckwerkzeug zum Erhitzen von Materialien an der Luft. Diese Einfachheit bedeutet jedoch, dass er keine Prozesse durchführen kann, die eine kontrollierte Atmosphäre erfordern, wie z.B. das Löten oder Sintern von reaktiven Metallen. Dafür ist ein komplexerer und teurerer Atmosphären- oder Vakuumofen notwendig.

Gleichmäßigkeit und physikalische Einschränkungen

Obwohl Heizelemente für Gleichmäßigkeit ausgelegt sind, können "Hot Spots" oder Temperaturgradienten immer noch auftreten, insbesondere in größeren Öfen oder bei dicht gepackten Ladungen. Das Erreichen einer echten Temperaturgleichmäßigkeit erfordert oft mehrere Heizzonen und ausgeklügelte Steuerungssysteme.

Prozessintegrität und Kontamination

In einem Standard-Kammerofen ist das Werkstück Luft ausgesetzt, was bei den meisten Metallen bei hohen Temperaturen zu Oxidation an der Oberfläche führt. Wenn die Oberflächengüte oder chemische Reinheit entscheidend ist, ist das Fehlen einer Atmosphärenkontrolle eine erhebliche Einschränkung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens bedeutet, seine Komponenten und Fähigkeiten an Ihre spezifischen Verarbeitungsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Glühen, Anlassen) liegt: Ein Standard-Kammerofen mit einem zuverlässigen, programmierbaren Temperaturregler ist das richtige und kostengünstigste Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation oder Oberflächenreaktionen liegt: Sie müssen einen Atmosphärenkammerofen verwenden, der mit einer abgedichteten Kammer und einem Gasversorgungssystem ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder dem Entgasen liegt: Ein Vakuumofen mit seinen komplexen Vakuum- und Kühlsystemen ist die einzig praktikable Option.

Letztendlich ermöglicht Ihnen das Verständnis der Funktion jeder Komponente, das richtige Werkzeug für Ihre spezifische thermische Verarbeitungsaufgabe auszuwählen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmale |

|---|---|---|

| Ofengehäuse | Enthält und isoliert Wärme | Hochtemperaturmaterialien, gewährleistet Sicherheit und Effizienz |

| Heizsystem | Erzeugt thermische Energie | Elektrische Heizelemente, sorgt für gleichmäßige Erwärmung |

| Temperaturregelsystem | Regelt die Temperatur | Thermoelement und Regler, ermöglicht programmierbare Profile |

| Materialhandhabung | Lädt und entlädt Materialien | Manuelle oder automatisierte Türen, gewährleistet sicheren Betrieb |

| Atmosphärenmanagement | Steuert die innere Umgebung | Von Luft- bis zu Inert-/Vakuumsystemen, verhindert Oxidation |

Erzielen Sie Präzision in Ihrem Labor mit den maßgeschneiderten Hochtemperaturlösungen von KINTEK! KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen zu versorgen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Wärmebehandlung und Prozesskontrolle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse bei der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?