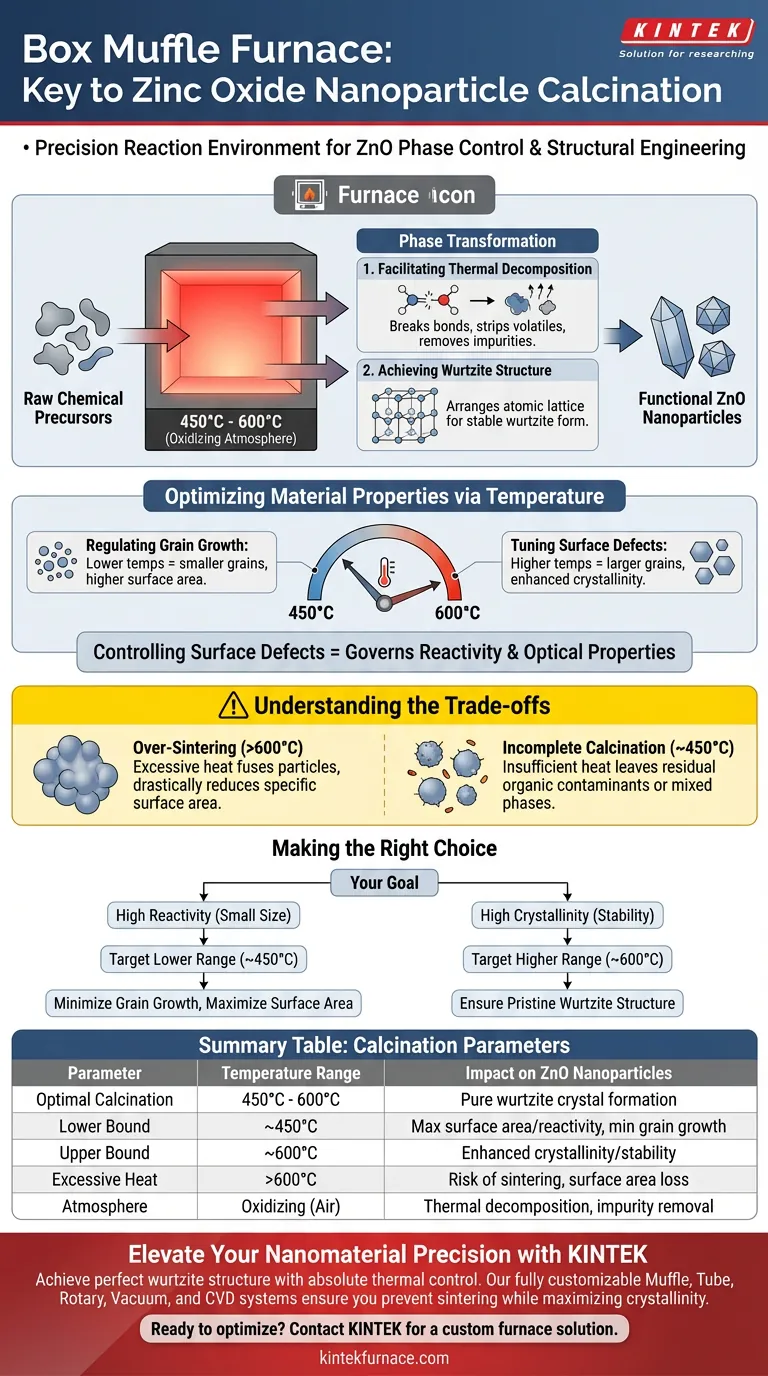

Ein Kammer-Muffelofen dient als präzise Reaktionsumgebung, die erforderlich ist, um rohe chemische Vorläufer in funktionelle Zinkoxid (ZnO)-Nanopartikel umzuwandeln. Durch die Aufrechterhaltung einer stabilen, hochtemperaturigen oxidierenden Atmosphäre – typischerweise zwischen 450 °C und 600 °C – erleichtert der Ofen die thermische Zersetzung und die Oxidations-Reduktions-Reaktionen, die notwendig sind, um amorphe Materialien in eine hochkristalline Wurtzit-Struktur umzuwandeln.

Kernbotschaft Der Kammer-Muffelofen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur Phasensteuerung und Strukturtechnik. Er ermöglicht die vollständige Umwandlung von Vorläufern in Zinkoxid und bietet gleichzeitig die thermische Präzision, die zur Regulierung des Kornwachstums und der Oberflächenfehler erforderlich ist, welche die endgültige Leistung des Nanopartikels direkt bestimmen.

Der Mechanismus der Phasentransformation

Erleichterung der thermischen Zersetzung

Die Hauptfunktion des Ofens besteht darin, genügend thermische Energie bereitzustellen, um die chemischen Bindungen der Vorläufermaterialien aufzubrechen. In einer Luftatmosphäre treibt diese Umgebung Oxidations-Reduktions-Reaktionen an, die flüchtige Komponenten entfernen. Dieser Schritt ist unerlässlich, um Verunreinigungen zu entfernen und den Übergang von einer rohen chemischen Mischung zu einer reinen Oxidform einzuleiten.

Erreichen der Wurtzit-Struktur

Zinkoxid benötigt spezifische thermische Bedingungen, um sein Atomgitter korrekt anzuordnen. Der Muffelofen stellt sicher, dass das Material die thermodynamische Stabilität erreicht, die zur Bildung der Wurtzit-Struktur erforderlich ist, dem hexagonalen Kristallsystem, das für stabiles ZnO am gebräuchlichsten ist. Ohne diese anhaltende hohe Hitze würde das Material amorph oder unvollständig kristallisiert bleiben und die gewünschten physikalischen Eigenschaften nicht aufweisen.

Optimierung der Materialeigenschaften durch Temperatur

Regulierung des Kornwachstums

Die spezifische Temperatureinstellung am Ofen wirkt als Drossel für die Partikelgröße. Der Betrieb im typischen Bereich von 450 °C bis 600 °C ermöglicht es Forschern, zu steuern, wie stark die Kristallkörner wachsen. Höhere Temperaturen fördern im Allgemeinen die Diffusion und größere Körner, während niedrigere Temperaturen im effektiven Bereich dazu beitragen, kleinere, feinere Nanostrukturen zu erhalten.

Abstimmung von Oberflächenfehlern

Die Leistung von Zinkoxid hängt oft von seiner Oberflächenchemie und Defektdichte ab. Durch präzise Kontrolle der Kalzinierungstemperatur können Sie die Konzentration dieser Oberflächenfehler manipulieren. Diese "Abstimmungs"-Fähigkeit ist entscheidend, da Oberflächenfehler oft die Reaktivität und die optischen Eigenschaften des Materials bestimmen.

Verständnis der Kompromisse

Das Risiko der Über-Sinterung

Während hohe Temperaturen eine hohe Kristallinität gewährleisten, kann das Überschreiten des optimalen Bereichs nachteilig sein. Übermäßige Hitze kann dazu führen, dass die Nanopartikel miteinander verschmelzen (sintern), wodurch ihre spezifische Oberfläche drastisch reduziert wird. Dieser Verlust an Oberfläche kann die einzigartigen Vorteile der "Nano"-Skala des Materials beeinträchtigen.

Die Gefahr unvollständiger Kalzinierung

Umgekehrt birgt die Einstellung der Ofentemperatur zu niedrig, um die Partikel klein zu halten, eigene Risiken. Unzureichende Hitze kann zur unvollständigen Zersetzung von Vorläufern führen. Dadurch bleiben restliche organische Verunreinigungen oder Mischphasen zurück, die die Reinheit und Funktion des Zinkoxids beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Zinkoxid-Nanopartikel zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Anwendungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Reaktivität (kleine Größe) liegt: Zielen Sie auf den unteren Bereich des Kalzinierungsbereichs (näher an 450 °C), um das Kornwachstum zu minimieren und die Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität (Stabilität) liegt: Zielen Sie auf den oberen Bereich des Kalzinierungsbereichs (näher an 600 °C), um eine makellose Wurtzit-Struktur mit weniger Strukturfehlern zu gewährleisten.

Indem Sie den Kammer-Muffelofen als Präzisionsinstrument für das Strukturbau statt nur als Ofen behandeln, gewinnen Sie die Kontrolle über die grundlegende Physik Ihrer Nanomaterialien.

Zusammenfassungstabelle:

| Parameter | Temperaturbereich | Auswirkung auf ZnO-Nanopartikel |

|---|---|---|

| Optimale Kalzinierung | 450 °C - 600 °C | Ermöglicht die Bildung einer reinen Wurtzit-Kristallstruktur |

| Untergrenze | ~450 °C | Maximiert Oberfläche und Reaktivität; minimiert Kornwachstum |

| Obergrenze | ~600 °C | Verbessert Kristallinität und thermodynamische Stabilität |

| Übermäßige Hitze | >600 °C | Risiko des Sinterns und erheblicher Verlust der Oberfläche |

| Atmosphäre | Oxidierend (Luft) | Gewährleistet thermische Zersetzung und Entfernung flüchtiger Verunreinigungen |

Verbessern Sie die Präzision Ihrer Nanomaterialien mit KINTEK

Die Erzielung der perfekten Wurtzit-Struktur in Zinkoxid-Nanopartikeln erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialforschung und -herstellung entwickelt wurden.

Unsere Öfen werden durch fachkundige F&E unterstützt und sind vollständig anpassbar, um Ihre einzigartigen Kalzinierungsprofile zu erfüllen und sicherzustellen, dass Sie Sinterung verhindern und gleichzeitig die Kristallinität maximieren. Egal, ob Sie ein Laborforscher oder ein Großserienhersteller sind, die Hochtemperatur-Lösungen von KINTEK bieten die Stabilität und Gleichmäßigkeit, die Ihre Materialien verdienen.

Bereit, Ihre Nanopartikel-Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsfunktionen sind in Muffelöfen enthalten? Sorgen Sie für Bedienerschutz und Laborsicherheit

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von SrNbO3-Keramiktargets? Synthese erklärt

- Warum sind Kastenelektroöfen in Industrie und Labor unverzichtbar? Entdecken Sie Präzision und Vielseitigkeit in der thermischen Verarbeitung

- Was sind die gängigen industriellen Anwendungen von Muffelöfen? Erschließen Sie präzises Heizen für Ihr Labor

- Was sind die Nachteile der Verwendung eines Muffelofens? Wichtigste Einschränkungen und bessere Alternativen

- Warum wird für die Kalzinierungsbehandlung bei 500 °C bei der Katalysatorherstellung ein hochpräziser Muffelofen benötigt?

- Wie verbessern Muffelöfen Effizienz und Sicherheit? Steigern Sie die Leistung Ihres Labors mit isolierter Heizung

- Welche Rolle spielt ein Muffelofen bei der Synthese von Kohlenstoffnitrid? Beherrschen Sie die Kontrolle der thermischen Polykondensation