Die abschließende Wärmebehandlung in einem Muffelofen ist der entscheidende Schritt, der einen Katalysator aktiviert. Sie wandelt rohe chemische Vorläufer durch kontrollierte thermische Zersetzung in einer Luftatmosphäre in stabile, aktive Metalloxide um. Dieser Prozess verankert die aktiven Metalle auf ihrem Träger und stellt sicher, dass der Katalysator chemisch aktiv und mechanisch robust genug ist, um Reaktionsbedingungen standzuhalten.

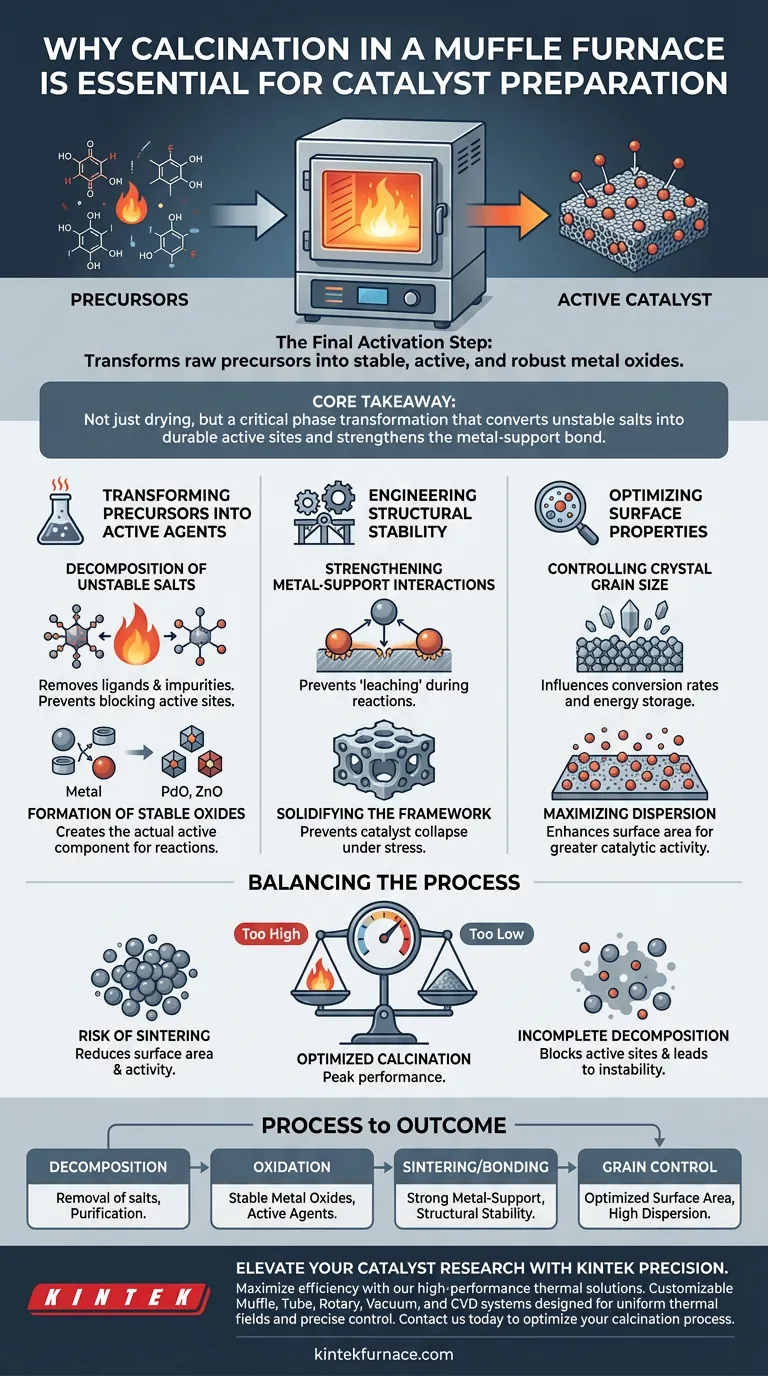

Kernbotschaft Die Kalzinierung ist nicht nur ein Trocknungsprozess; sie ist ein kritischer Phasenumwandlungsschritt. Sie wandelt instabile Metallsalze in langlebige aktive Zentren um, stärkt die strukturelle Bindung zwischen Metall und Träger und optimiert die Oberflächeneigenschaften, um die katalytische Effizienz zu maximieren.

Umwandlung von Vorläufern in aktive Agenzien

Die Hauptfunktion des Muffelofens in dieser Phase besteht darin, eine chemische Veränderung zu bewirken, nicht nur eine physikalische.

Zersetzung instabiler Salze

Rohe Katalysatorvorläufer enthalten oft Liganden oder Salze, wie Nitrate oder Acetylacetonate. Der Muffelofen bietet eine kontrollierte Oxidationsumgebung (typischerweise um 300°C bis 500°C), um diese Materialien vollständig zu zersetzen.

Entfernung von Verunreinigungen

Während sich die Vorläufer zersetzen, werden restliche anionische Verunreinigungen aus dem Material ausgeschieden. Diese Reinigung verhindert, dass diese Rückstände aktive Zentren blockieren oder die endgültige chemische Reaktion stören.

Bildung stabiler Oxide

Die Wärmebehandlung wandelt Metallkomponenten in ihre stabilen Oxidzustände um (z. B. Palladiumoxid, Zinkoxid oder Nickeloxid). Diese Phasenumwandlung ist unerlässlich, da die Oxidform normalerweise die eigentliche aktive Komponente in Reaktionen wie der Umesterung darstellt.

Gestaltung struktureller Stabilität

Neben der chemischen Zusammensetzung sorgt der Muffelofen für die physikalische Haltbarkeit des Katalysators.

Stärkung der Metall-Träger-Wechselwirkungen

Das gleichmäßige Wärmefeld im Ofen fördert eine starke Wechselwirkung zwischen dem aktiven Metall und dem Trägermaterial. Diese Bindung ist entscheidend, um "Auslaugung" zu verhindern, bei der sich aktive Metalle während flüssiger Reaktionen vom Träger lösen.

Verfestigung des Gerüsts

Bei Trägern, die aus hydrothermalen Methoden stammen, wie z. B. Böhmit, treibt die Kalzinierung die Umwandlung in stabile Phasen wie Aluminiumoxid voran. Dies schafft ein robustes Gerüst mit hoher struktureller Stabilität und verhindert, dass der Katalysator unter Belastung zusammenbricht.

Erzeugung von Heteroübergängen

Bei komplexen Verbundwerkstoffen induziert das Hochtemperatursintern thermochemische Bindungen zwischen verschiedenen Komponenten. Dies kann stabile Heteroübergangsstrukturen bilden, die für fortgeschrittene Anwendungen wie die Photokatalyse unerlässlich sind.

Optimierung der Oberflächeneigenschaften

Die Leistung eines Katalysators wird durch seine Oberflächenarchitektur bestimmt, die während der Kalzinierung fertiggestellt wird.

Kontrolle der Kristallkorngröße

Eine präzise Temperaturkontrolle ermöglicht das geregelte Wachstum von Kristallkörnern. Die Steuerung dieses Wachstums ist unerlässlich, da die Größe der Kristalle die Umwandlungsraten und Energiespeicherfähigkeiten direkt beeinflusst.

Maximierung der Dispersion

Eine ordnungsgemäße Kalzinierung stellt sicher, dass Metallkomponenten, wie z. B. Kupfer, stark über den Träger dispergiert sind, anstatt zusammenzuklumpen. Eine hohe Dispersion erhöht die für Reaktionen verfügbare Oberfläche und steigert somit direkt die katalytische Aktivität.

Verständnis der Kompromisse

Obwohl die Kalzinierung unerlässlich ist, müssen die Parameter sorgfältig ausbalanciert werden, um eine Degradation des Katalysators zu vermeiden.

Das Risiko des Sinterns

Wenn die Temperatur zu hoch oder die Dauer zu lang ist, können sich die aktiven Metallpartikel aggregieren (sintern). Dies reduziert die spezifische Oberfläche drastisch und senkt die Gesamtaktivität des Katalysators.

Unvollständige Zersetzung

Umgekehrt können sich die Vorläufer bei zu niedriger Temperatur möglicherweise nicht vollständig zersetzen. Dies hinterlässt Verunreinigungen, die aktive Zentren blockieren und zu einer instabilen katalytischen Leistung führen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie für Ihren Muffelofenprozess wählen, sollten mit den spezifischen Anforderungen Ihrer katalytischen Reaktion übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Langzeitstabilität liegt: Priorisieren Sie höhere Temperaturen oder längere Dauer, um die Metall-Träger-Wechselwirkung und die Auslaugungsbeständigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hoher Reaktivität liegt: Konzentrieren Sie sich auf eine präzise, moderate Temperaturkontrolle, um die Dispersion der aktiven Zentren zu maximieren und das Kristallkorngwachstum zu minimieren.

Letztendlich verwandelt der Muffelofen eine fragile Mischung von Chemikalien in ein robustes Hochleistungswerkzeug, das industrielle Reaktionen antreiben kann.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|

| Zersetzung | Entfernung von Liganden/Salzen (z. B. Nitrate) | Reinigung aktiver Zentren |

| Oxidation | Umwandlung in stabile Metalloxide | Bildung aktiver chemischer Agenzien |

| Sintern/Bindung | Stärkung der Metall-Träger-Wechselwirkung | Verhinderung von Auslaugung und strukturellem Kollaps |

| Kornkontrolle | Geregelte thermische Wachstum | Optimierte Oberfläche und hohe Dispersion |

Steigern Sie Ihre Katalysatorforschung mit KINTEK Precision

Maximieren Sie Ihre katalytische Effizienz mit Hochleistungs-Wärmelösungen. KINTEK bietet branchenführende, kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Materialwissenschaft und F&E entwickelt wurden. Unsere fachmännische Fertigung gewährleistet gleichmäßige Wärmefelder und präzise Temperaturkontrolle – unerlässlich, um Sintern zu verhindern und eine hohe Metall dispersion zu gewährleisten.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Hochtemperaturöfen Ihre industrielle Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das richtige Verfahren zum Einbrennen eines neuen oder lange unbenutzten Muffelofens? Gewährleisten Sie Langlebigkeit und Sicherheit mit Experten-Tipps

- Wie beeinflusst ein Hochleistungs-Sinterofen die KNN-basierten Keramiken? Mikrostruktur & Präzision meistern

- Was sind die Kernziele der Verwendung eines Hochtemperatur-Muffelofens? Erzielung robuster Nano-Hydroxylapatit-Beschichtungen

- Warum wird für CD2-Typ-Kohlenstoffpunkte ein Laborofen mit einem offenen Quarzgefäß verwendet? Präzise thermische Synthese

- Welche Rolle spielen Muffelöfen in der pharmazeutischen Industrie? Unverzichtbar für Qualitätskontrolle und F&E

- Wie gewährleisten Hochtemperatur-Muffelöfen und Keramiktiegel Genauigkeit? Erzielung präziser Legierungs-Oxidationsdaten

- Welchen Temperaturbereich kann ein elektrischer Muffelofen typischerweise erreichen? Entdecken Sie die wichtigsten Bereiche und Anwendungen

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung