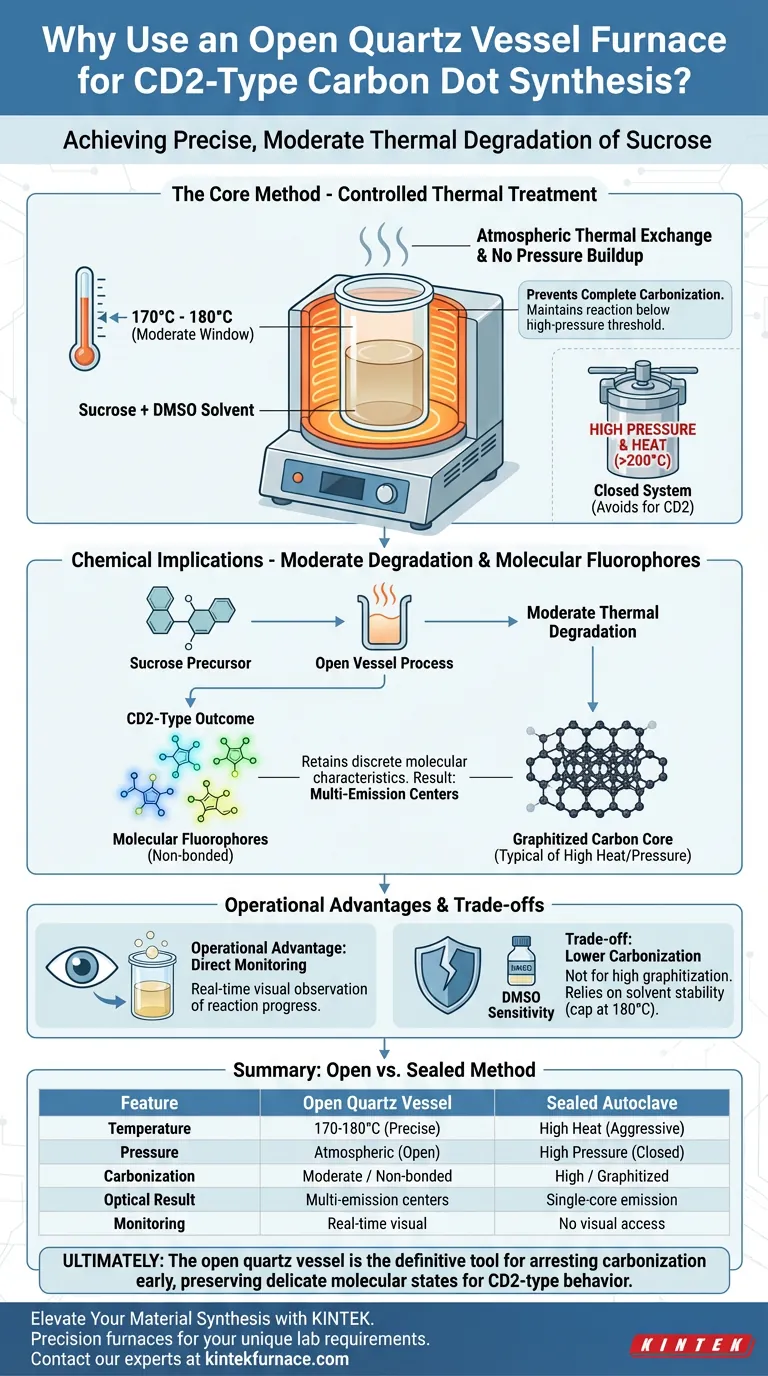

Der Hauptgrund für die Verwendung eines Laborofens mit einem offenen Quarzgefäß ist die Erzielung eines präzisen, moderaten thermischen Abbaus von Saccharose innerhalb eines bestimmten Temperaturbereichs. Dieses Setup ermöglicht es den Forschern, die Reaktion zwischen 170 °C und 180 °C aufrechtzuerhalten und die vollständige Karbonisierung zu verhindern, die typischerweise in geschlossenen Hochdrucksystemen auftritt.

Kernbotschaft: Dieser Open-System-Ansatz priorisiert die Bildung von molekularen Fluorophoren gegenüber graphitierten Kohlenstoffkernen. Durch die Erleichterung des thermischen Austauschs und die Verhinderung von Druckaufbau liefert die Methode "nicht-gebundene" CD2-Typ-Punkte, die für ihre einzigartigen Multi-Emissionszentren bekannt sind.

Die Rolle der kontrollierten Wärmebehandlung

Um zu verstehen, warum diese spezielle Ausrüstung verwendet wird, müssen Sie die thermischen Anforderungen der CD2-Typ-Synthese betrachten.

Zielbereich 170 °C bis 180 °C

Die Synthese von CD2-Typ-Punkten basiert auf einer "mittleren bis niedrigen" Temperaturstrategie.

Der Laborofen ist kalibriert, um eine stabile Umgebung zwischen 170 °C und 180 °C aufrechtzuerhalten. Dieser spezifische Bereich ist entscheidend für die Einleitung des Abbaus von Saccharose, ohne genügend Energie zuzuführen, um das Material in einen vollständig graphitierten Zustand zu zwingen.

Erleichterung des thermischen Austauschs

Ein offenes Quarzgefäß ermöglicht einen effizienten thermischen Austausch zwischen dem Lösungsmittel (DMSO) und der Ofenumgebung.

Im Gegensatz zu einem geschlossenen Autoklaven, der Wärme und Druck einschließt, stellt das offene Gefäß sicher, dass das Lösungsmittel durch Gleichgewicht mit der Ofenatmosphäre die gewünschte Verarbeitungstemperatur beibehält.

Chemische Auswirkungen des offenen Systems

Die physikalische Anordnung bestimmt direkt die chemische Struktur der resultierenden Nanomaterialien.

Moderater Abbau von Saccharose

Das Ziel dieser Methode ist moderater thermischer Abbau, nicht vollständige Verbrennung oder Karbonisierung.

Durch die Verwendung eines offenen Gefäßes mit Dimethylsulfoxid (DMSO) als Lösungsmittel baut der Prozess den Saccharose-Vorläufer schonend ab. Dieser kontrollierte Abbau bewahrt spezifische chemische Strukturen, die in raueren Umgebungen zerstört würden.

Herstellung von molekularen Fluorophoren

Das Ergebnis dieser sanften Erwärmung ist die Herstellung von molekularen Fluorophoren.

Da die Reaktion nicht zur vollständigen Karbonisierung getrieben wird, werden die resultierenden Punkte als "nicht-gebunden" definiert. Das bedeutet, sie behalten diskrete molekulare Eigenschaften, anstatt einen einheitlichen, graphitierten Kohlenstoffkern zu bilden.

Multi-Emissions-Eigenschaften

Die Erhaltung dieser molekularen Fluorophore verleiht CD2-Typ-Punkten Multi-Emissionszentren-Eigenschaften.

Diese optische Vielseitigkeit ist ein direktes Ergebnis der unvollständigen Karbonisierung, die durch die Open-Furnace-Methode ermöglicht wird.

Betriebliche Vorteile

Über das chemische Ergebnis hinaus bietet die Ausrüstung praktische Vorteile für das Reaktionsmanagement.

Direkte Prozessüberwachung

Die offene Natur des Quarzgefäßes ermöglicht eine direkte visuelle Überwachung des Reaktionsfortschritts.

Forscher können Farbänderungen oder physikalische Übergänge in Echtzeit beobachten, was es ihnen ermöglicht, die Reaktion genau dann zu stoppen, wenn der gewünschte Abbaugrad erreicht ist.

Abwägungen verstehen

Obwohl diese Methode für CD2-Typ-Punkte wirksam ist, hat sie im Vergleich zu anderen Synthesetechniken wie der hydrothermalen Karbonisierung Einschränkungen.

Geringerer Karbonisierungsgrad

Diese Methode ist nicht geeignet, wenn Ihr Ziel die Herstellung von hochkristallinen, graphitierten Kohlenstoffpunkten ist.

Das offene System verhindert den Druckaufbau, der erforderlich ist, um die Kohlenstoffatome in ein dichtes, graphitisches Gitter zu zwingen.

Lösungsmittelabhängigkeit

Da das Gefäß offen ist, ist der Prozess stark von den Eigenschaften des Lösungsmittels (DMSO) abhängig.

Sie müssen sicherstellen, dass die Betriebstemperatur den Siedepunkt oder die Stabilitätsgrenzen des Lösungsmittels nicht überschreitet, um Verdunstung oder gefährliche Dämpfe zu verhindern, was die Obergrenze von 170-180 °C erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Syntheseausrüstung basierend auf den spezifischen optischen und strukturellen Eigenschaften, die Sie für Ihre Kohlenstoffpunkte benötigen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung molekularer Fluorophore liegt: Verwenden Sie die Methode mit dem offenen Quarzgefäß und Ofen, um moderaten Abbau und Multi-Emissions-Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Graphitierung liegt: Vermeiden Sie diese Methode und entscheiden Sie sich für einen geschlossenen Autoklaven (hydrothermale Methode), um höhere Drücke und die Bildung von Kohlenstoffkernen zu erreichen.

Letztendlich ist das offene Quarzgefäß das entscheidende Werkzeug, um den Karbonisierungsprozess frühzeitig zu stoppen und die empfindlichen molekularen Zustände zu erhalten, die für das CD2-Typ-Verhalten erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Methode mit offenem Quarzgefäß | Methode mit geschlossenem Autoklaven |

|---|---|---|

| Temperaturbereich | 170 °C - 180 °C (Präzise/Moderat) | Hohe Hitze (Aggressiv) |

| Druckniveau | Atmosphärisch (Offenes System) | Hoher Druck (Geschlossen) |

| Karbonisierung | Moderat / Nicht-gebunden | Hoch / Graphitiert |

| Optisches Ergebnis | Multi-Emissionszentren | Einzelkern-Emission |

| Überwachung | Visuelle Echtzeitbeobachtung | Kein visueller Zugang |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision ist der Unterschied zwischen vollständiger Karbonisierung und dem perfekten molekularen Fluorophor. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie CD2-Typ-Kohlenstoffpunkte synthetisieren oder fortschrittliche Nanomaterialien entwickeln, unsere Hochtemperaturöfen bieten die thermische Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Oleg Dimitriev, A. N. Nazarov. Photoluminescence quantum yield of carbon dots: emission due to multiple centers <i>versus</i> excitonic emission. DOI: 10.1039/d4na00033a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie sollen Proben in der Muffelkammer platziert werden? Gewährleistung einer gleichmäßigen Erwärmung und Sicherheit

- Welche Heizsysteme können Muffelöfen verwenden? Wählen Sie Elektro- oder Gasbetrieb für optimale Leistung

- Welche temperaturabhängigen Kategorien gibt es bei Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen

- Welche Substanzen dürfen niemals in einen Muffelofen eingebracht werden? Schützen Sie Ihre Ausrüstung vor Beschädigungen

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz

- Was ist der Mechanismus eines Labor-Konvektionsofens für H13 DED-Stahl? Präzision bei der Wärmebehandlung meistern

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen beim Sintern von LLZO? Erreichen Sie eine überlegene LLZO-Densifizierung

- Welche Bedeutung hat ein Hochtemperatur-Kammer-Sinterofen für die Leistung von Aluminiumoxidgittern? Beherrschung der Verdichtung