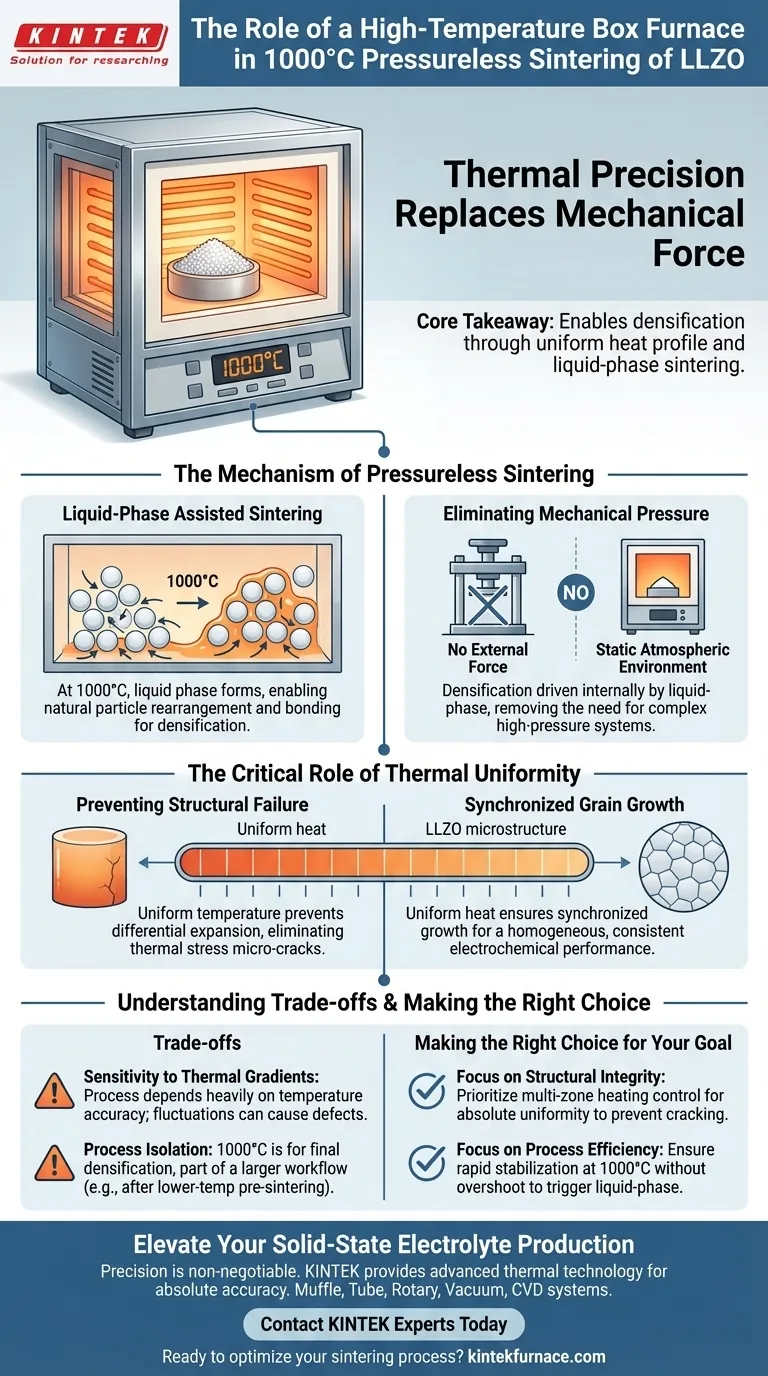

Ein Hochtemperatur-Muffelofen fungiert als präzise thermische Kammer, die die Verdichtung von Lithiumlanthanzirkonoxid (LLZO) effektiv ermöglicht, ohne dass äußerer mechanischer Druck erforderlich ist. Durch die Aufrechterhaltung einer stabilen Umgebung bei 1000 °C erleichtert der Ofen das flüssigphasenunterstützte Sintern, wodurch der Festkörperelektrolyt allein durch thermische Dynamik die notwendige Dichte und strukturelle Integrität erreicht.

Kernbotschaft: Die Hauptfunktion des Ofens besteht darin, mechanische Kraft durch thermische Präzision zu ersetzen. Er erzeugt ein gleichmäßiges Wärmeprofil, das das Flüssigphasensintern auslöst und sicherstellt, dass sich das Material gleichmäßig verdichtet, während thermische Spannungsrisse vermieden werden, die die Leistung des Elektrolyten beeinträchtigen.

Der Mechanismus des drucklosen Sinterns

Um die Rolle des Muffelofens zu verstehen, muss man über das einfache Erhitzen hinausblicken. Er liefert die spezifischen Bedingungen, die erforderlich sind, damit sich das Material von selbst chemisch und physikalisch verbinden kann.

Flüssigphasenunterstütztes Sintern

Bei der spezifischen Solltemperatur von 1000 °C tritt das LLZO-Material in eine kritische Phase ein. Der Muffelofen hält diese Temperatur, um das flüssigphasenunterstützte Sintern einzuleiten.

In diesem Zustand bildet ein Teil des Materials eine flüssige Phase, die die Umlagerung und Bindung fester Partikel erleichtert. Dieser Prozess ermöglicht die natürliche Verdichtung des Materials, schließt Poren und erhöht das Feststoffvolumen, ohne die "Quetschkraft", die bei Heißpressverfahren angewendet wird.

Eliminierung von mechanischem Druck

Das Besondere an diesem Prozess ist, dass er drucklos ist.

Der Muffelofen bietet eine statische, atmosphärische Umgebung. Da der Flüssigphasenmechanismus die Verdichtung intern antreibt, sind die komplexen Hydrauliksysteme, die für Hochdruck-Heißnachpressen erforderlich sind, für diese spezielle Synthesestufe nicht notwendig.

Die entscheidende Rolle der thermischen Gleichmäßigkeit

Der Erfolg des LLZO-Sinterns hängt stark davon ab, wie gleichmäßig die Wärme zugeführt wird. Der Hochtemperatur-Muffelofen ist so konstruiert, dass thermische Gradienten über die Kammer minimiert werden.

Verhinderung von Strukturversagen

LLZO ist ein Keramikmaterial, das anfällig für thermische Schocks ist. Wenn sich ein Teil der Probe schneller erwärmt oder abkühlt als ein anderer, tritt eine differenzielle Ausdehnung auf.

Der Muffelofen gewährleistet Temperaturgleichmäßigkeit, die die primäre Abwehr gegen thermische Spannungen ist. Durch die Aufrechterhaltung einer konsistenten thermischen Umgebung verhindert der Ofen die Bildung von Mikrorissen, die den Elektrolyten andernfalls zerstören oder seine Ionenleitfähigkeit stark beeinträchtigen würden.

Synchronisiertes Kornwachstum

Damit ein Elektrolyt richtig funktioniert, muss seine mikroskopische Kornstruktur konsistent sein.

Die gleichmäßige Wärme, die vom Ofen geliefert wird, stellt sicher, dass das Kornwachstum über die gesamte Probe synchronisiert ist. Dies führt zu einer homogenen Mikrostruktur, die für eine konsistente elektrochemische Leistung im gesamten Material unerlässlich ist.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Muffelofen für das drucklose Sintern wirksam ist, birgt die alleinige Abhängigkeit von thermischen Parametern spezifische Herausforderungen.

Empfindlichkeit gegenüber thermischen Gradienten

Da kein äußerer Druck vorhanden ist, um Partikel zusammenzudrücken, ist der Prozess vollständig von der Temperaturgenauigkeit abhängig. Jede Schwankung oder jeder "kalte Fleck" in der Ofenkammer kann zu unvollständigem Sintern oder lokalen Defekten führen.

Prozessisolation

Es ist wichtig zu beachten, dass dieser 1000 °C-Schritt oft Teil eines größeren Arbeitsablaufs ist. Wie in breiteren Materialverarbeitungskontexten erwähnt, kann diese Stufe einem Niedertemperatur-Vorsintern (z. B. bei 800 °C) folgen, das zur Herstellung vorläufiger Bindungen dient. Der Muffelofen bei 1000 °C zielt speziell auf die Endverdichtung ab, nicht auf die anfängliche Formgebung.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Sinterprozesses für LLZO sollten Ihre Ausrüstungseinstellungen auf Ihre spezifischen Materialanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie einen Ofen mit verifizierter Mehrzonenheizungssteuerung, um absolute Temperaturgleichmäßigkeit zu gewährleisten und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass Ihr Ofen schnell 1000 °C erreichen und stabilisieren kann, ohne zu überschießen, da diese spezifische Temperatur den wesentlichen Flüssigphasenmechanismus auslöst.

Der Hochtemperatur-Muffelofen ermöglicht die interne chemische Bindung und ersetzt mechanische Kraft durch präzise thermische Kontrolle, um einen dichten, leitfähigen Festkörperelektrolyten herzustellen.

Zusammenfassungstabelle:

| Merkmal | Funktion beim LLZO-Sintern (1000 °C) |

|---|---|

| Mechanismus | Ermöglicht flüssigphasenunterstütztes Sintern ohne mechanischen Druck |

| Thermisches Profil | Gewährleistet Gleichmäßigkeit zur Vermeidung von thermischen Spannungsrissen und Mikrodefekten |

| Kornkontrolle | Synchronisiert das Kornwachstum für eine homogene Mikrostruktur |

| Atmosphärischer Zustand | Bietet eine statische Umgebung für natürliche Verdichtung und Bindung |

Verbessern Sie Ihre Festkörperelektrolytproduktion

Präzision ist beim Sintern von LLZO bei 1000 °C nicht verhandelbar. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um mechanische Kraft durch absolute thermische Genauigkeit zu ersetzen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die für Ihre einzigartigen Materialanforderungen entwickelt wurden. Sorgen Sie noch heute für synchronisiertes Kornwachstum und beseitigen Sie Strukturversagen in Ihren Keramiken.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt ein Labormuffelofen bei der Modifizierung von mesoporösen Silikatträgern für die Medikamentenbeladung?

- Was ist die Bedeutung von Muffelöfen in der Keramikindustrie? Erschließen Sie Präzision und Reinheit für überlegene Keramik

- Welche Anwendungen hat ein Muffelofen bei der Kohlenqualitätsanalyse? Unverzichtbar für eine präzise Kohleprüfung

- Warum ist ein Muffelofen für die Endstufe der Synthese von reinem und kupferdotiertem Zinkoxid-Nanopartikeln unerlässlich?

- Was ist der Zweck der Behandlung von Keramikproben in einem Laborofen? Optimieren Sie die Leitfähigkeit Ihrer Silberpaste

- Was sind die Vorteile wiederholter Kalzinierungs-Rekonstruktionszyklen für CuO-Nanopartikel? Meisterhafte Präzisionskontrolle

- Was ist der Mechanismus eines Labor-Konvektionsofens für H13 DED-Stahl? Präzision bei der Wärmebehandlung meistern

- Welche Schlüsselmerkmale sind für Labormuffelöfen für Ti-xNb-Legierungen erforderlich? Expertenrichtlinien