In der Keramikindustrie liegt die Bedeutung des Muffelofens in seiner Fähigkeit, eine präzise kontrollierte Hochtemperaturbedingung zu schaffen, die von Verunreinigungen isoliert ist. Diese Kombination aus Hitze und Reinheit ist unerlässlich, um Rohstoffe durch Prozesse wie Brennen und Sintern in haltbare, zuverlässige Keramikprodukte umzuwandeln.

Der wahre Wert eines Muffelofens ist nicht einfach die von ihm erzeugte Wärme, sondern die Kontrolle, die er bietet. Diese präzise Kontrolle über Temperatur und atmosphärische Reinheit ermöglicht es Herstellern und Forschern, die endgültigen Eigenschaften eines keramischen Materials zu bestimmen und so Konsistenz, Qualität und Innovation zu gewährleisten.

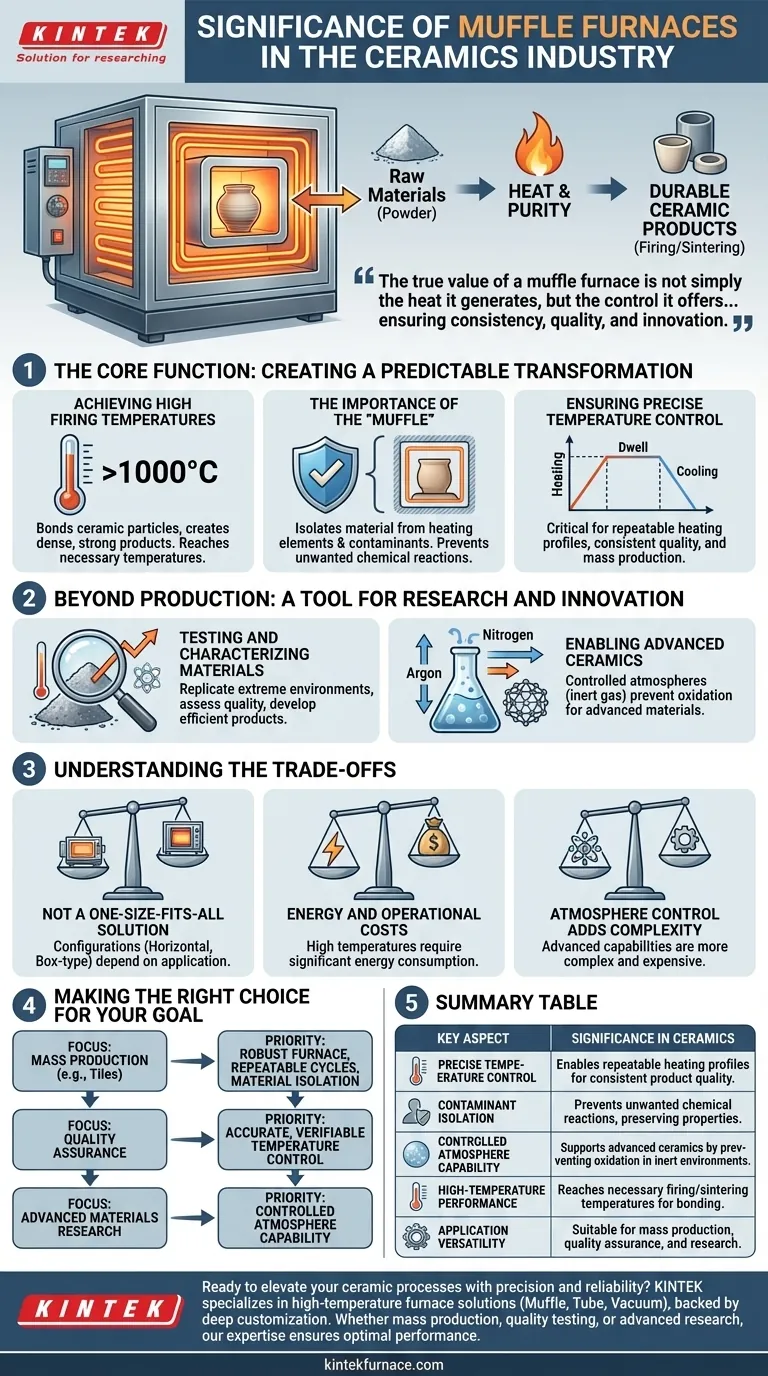

Die Kernfunktion: Eine vorhersagbare Transformation schaffen

Die Herstellung jedes Keramikprodukts, von einer einfachen Fliese bis zu einer fortschrittlichen elektronischen Komponente, ist im Grunde ein durch Wärme angetriebener Transformationsprozess. Ein Muffelofen bietet die ideale Umgebung dafür, dass diese Veränderung vorhersagbar stattfindet.

Erreichen hoher Brenntemperaturen

Keramische Werkstoffe müssen in Prozessen, die als Brennen und Sintern bekannt sind, auf sehr hohe Temperaturen erhitzt werden. Diese Hitze bewirkt, dass die einzelnen Partikel des Keramikpulvers miteinander binden und verschmelzen, wodurch ein dichtes, festes und stabiles Endprodukt entsteht. Muffelöfen sind so konstruiert, dass sie diese notwendigen Temperaturen einfach und sicher erreichen.

Die Bedeutung der „Muffel“

Das bestimmende Merkmal eines Muffelofens ist seine innere Kammer oder „Muffel“. Diese Kammer isoliert das keramische Material von den Heizelementen und potenziellen Verbrennungskontaminanten. Diese Isolation verhindert unerwünschte chemische Reaktionen, die die Farbe, Festigkeit oder die elektronischen Eigenschaften der Keramik verändern könnten.

Gewährleistung einer präzisen Temperaturkontrolle

Die Endeigenschaften einer Keramik hängen entscheidend vom Brennzyklus ab – wie schnell sie erhitzt wird, wie lange sie bei Spitzentemperatur gehalten wird und wie sie abkühlt. Muffelöfen bieten eine äußerst präzise Temperaturkontrolle, die die Erstellung wiederholbarer Heizprofile ermöglicht. Dies ist für gleichbleibende Qualität in der Massenproduktion unerlässlich.

Über die Produktion hinaus: Ein Werkzeug für Forschung und Innovation

Obwohl sie für die Fertigung unerlässlich sind, gehen die Aufgaben von Muffelöfen über die Forschung und Entwicklung hinaus, die die Branche voranbringt.

Prüfung und Charakterisierung von Materialien

Forscher nutzen Muffelöfen, um extreme Umgebungen zu simulieren und das Verhalten neuer keramischer Formulierungen zu testen. Durch die Beobachtung, wie Materialien auf spezifische Wärmebehandlungen reagieren, können sie die Qualität beurteilen, die Haltbarkeit vorhersagen und effizientere Produkte entwickeln.

Ermöglichung fortschrittlicher Keramiken

Moderne Muffelöfen können mit kontrollierten Atmosphären betrieben werden, beispielsweise in sauerstoffarmen oder Inertgasumgebungen (z. B. Argon oder Stickstoff). Diese Fähigkeit ist unverzichtbar für die Entwicklung fortschrittlicher Materialien, wie bestimmter technischer Keramiken oder Nanomaterialien, die ansonsten oxidieren und zerstört würden, wenn sie an der offenen Luft erhitzt würden.

Die Abwägungen verstehen

Obwohl Muffelöfen unverzichtbar sind, birgt ihre Auswahl und Verwendung praktische Überlegungen. Ihre Fähigkeiten müssen auf das spezifische Ziel abgestimmt sein.

Keine Einheitslösung

Öfen gibt es in verschiedenen Ausführungen, z. B. als horizontale oder Kastenmodelle. Die Wahl hängt vollständig von der Anwendung ab, von kleinmaßstäblichen Laborexperimenten bis hin zu großen industriellen Ausheilungs- und Sinterprozessen.

Energie- und Betriebskosten

Das Erreichen und Halten von Temperaturen, die oft 1000 °C überschreiten, erfordert eine erhebliche Menge an Energie. Bei industriellen Maßstäben ist der Energieverbrauch ein wichtiger Faktor bei Kosten- und Effizienzberechnungen.

Atmosphärenkontrolle erhöht die Komplexität

Öfen mit Atmosphärenkontrolle bieten fortschrittliche Fähigkeiten, sind aber komplexer und teurer im Betrieb. Die Entscheidung für einen solchen Ofen ist ein Kompromiss zwischen der Notwendigkeit, empfindliche Materialien zu verarbeiten, und dem zusätzlichen Betriebsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die „Bedeutung“ eines Muffelofens hängt direkt von Ihrem Ziel ab. Nutzen Sie diese Richtlinien, um seine Wichtigkeit für Ihre spezifische Anwendung einzuordnen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (z. B. Fliesen, feuerfeste Materialien): Ihre Priorität ist ein robuster Ofen, der wiederholbare Temperaturzyklen und eine zuverlässige Materialisolierung bietet, um Produktkonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Sie benötigen einen Ofen mit außergewöhnlich genauer, nachweisbarer Temperaturkontrolle, um zu prüfen, ob Materialien die Leistungsanforderungen erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt: Die Fähigkeit, die Ofenatmosphäre zu kontrollieren, ist ebenso wichtig wie die Temperatur und ermöglicht die Entwicklung von Keramiken der nächsten Generation.

Letztendlich ist die Beherrschung der kontrollierten Umgebung des Muffelofens grundlegend für die Beherrschung der Kunst und Wissenschaft der Keramik.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Bedeutung in der Keramik |

|---|---|

| Präzise Temperaturkontrolle | Ermöglicht wiederholbare Heizprofile für konsistente Produktqualität und Materialeigenschaften. |

| Kontaminationsisolation | Verhindert unerwünschte chemische Reaktionen und bewahrt Farbe, Festigkeit und elektronische Eigenschaften. |

| Kontrollierte Atmosphärenfähigkeit | Unterstützt fortschrittliche Keramiken durch Verhinderung der Oxidation in Inertgasumgebungen. |

| Hochtemperaturleistung | Erreicht notwendige Brenn- und Sintertemperaturen zum Verbinden von Keramikpartikeln. |

| Vielseitigkeit der Anwendung | Geeignet für Massenproduktion, Qualitätssicherung und Forschung bei verschiedenen Keramikarten. |

Sind Sie bereit, Ihre Keramikprozesse mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr- und Vakuumöfen, unterstützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Egal, ob Sie in der Massenproduktion, Qualitätstestung oder fortschrittlichen Forschung tätig sind, unsere Expertise gewährleistet optimale Leistung und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen