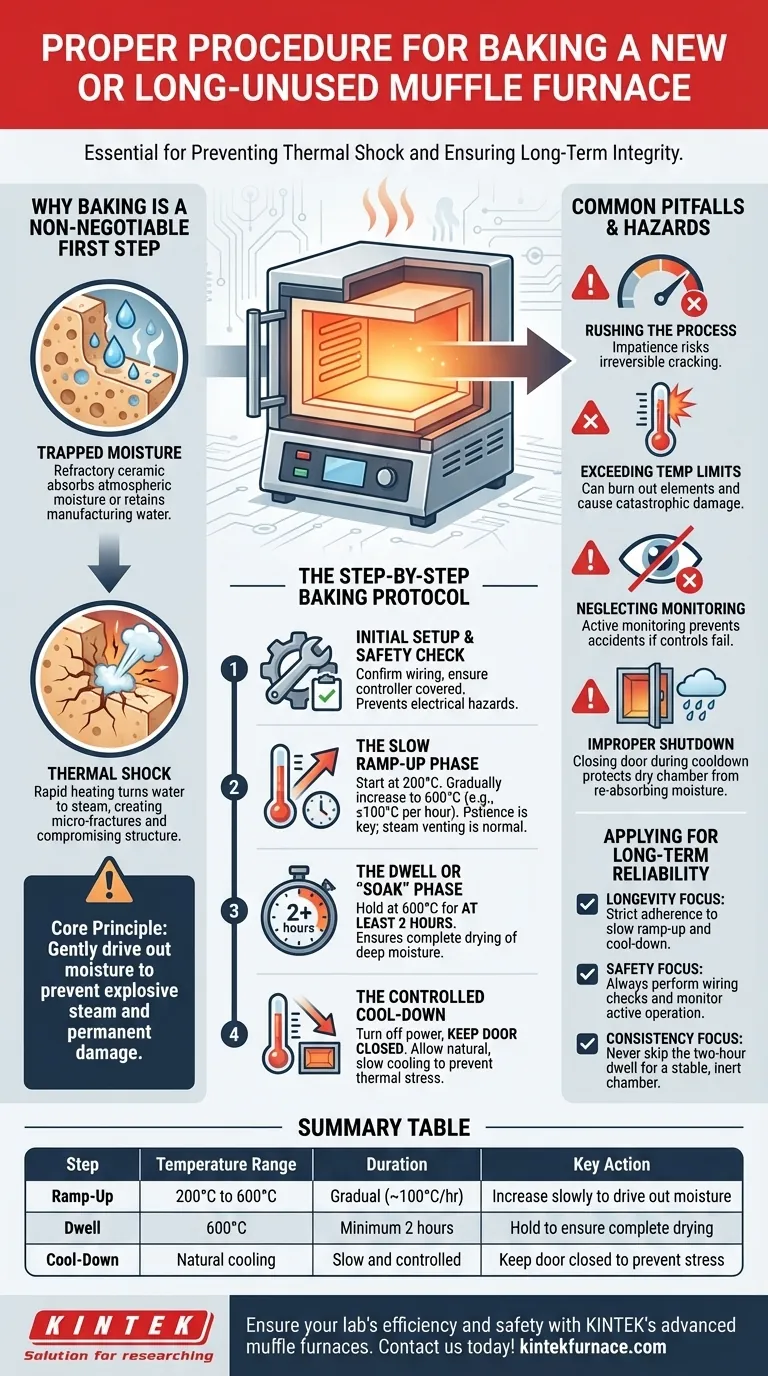

Das ordnungsgemäße Verfahren zum Einbrennen eines neuen oder lange unbenutzten Muffelofens umfasst einen langsamen und kontrollierten Heizzyklus. Sie müssen die Temperatur schrittweise von 200°C auf 600°C erhöhen und sie dann für mindestens zwei Stunden bei 600°C halten, bevor Sie ihn langsam abkühlen lassen. Dieser Vorgang ist unerlässlich, um thermische Schocks zu verhindern und die langfristige Integrität der Ofenkammer zu gewährleisten.

Das Grundprinzip ist einfach: Sie treiben eingeschlossene Feuchtigkeit sanft aus den feuerfesten Materialien. Wenn dieser Vorgang überstürzt wird, verwandelt sich die Feuchtigkeit auf mikroskopischer Ebene explosionsartig in Dampf, wodurch Risse entstehen, die den Ofen dauerhaft beschädigen.

Warum Einbrennen ein nicht verhandelbarer erster Schritt ist

Die Kammer eines Muffelofens besteht aus feuerfesten Keramikmaterialien. Diese Materialien sind porös und nehmen leicht Luftfeuchtigkeit auf, wenn sie längere Zeit unbenutzt bleiben oder neu vom Werk sind.

Die Rolle der eingeschlossenen Feuchtigkeit

Die feuerfeste Isolierung in Ihrem Ofen enthält eine erhebliche Menge Wasser, entweder aus dem Herstellungsprozess oder aus der Luft aufgenommen.

Wenn Sie den Ofen schnell auf eine hohe Betriebstemperatur erhitzen, verwandelt sich dieses eingeschlossene Wasser in Dampf. Da der Dampf nicht entweichen kann, baut sich der Dampfdruck im Keramikmaterial auf und erzeugt Mikrofrakturen.

Die Gefahr des thermischen Schocks

Diese durch schnelle Erhitzung verursachten Risse beeinträchtigen die strukturelle Integrität und die Isoliereigenschaften der Ofenkammer.

Obwohl der Ofen möglicherweise noch funktioniert, kann dieser Schaden zu einer kürzeren Lebensdauer der Heizelemente, schlechter Temperaturstabilität und einer drastisch reduzierten Betriebslebensdauer der gesamten Einheit führen.

Das Schritt-für-Schritt-Einbrennprotokoll

Befolgen Sie dieses Verfahren genau, um Ihren Ofen korrekt zu konditionieren und Ihre Investition zu schützen. Der Schlüssel ist Geduld.

Erste Einrichtung und Sicherheitsüberprüfung

Stellen Sie vor dem Einschalten sicher, dass alle elektrischen Leitungen korrekt und gemäß den Anweisungen des Herstellers gesichert sind. Stellen Sie sicher, dass das Steuergehäuse ordnungsgemäß abgedeckt ist.

Diese anfängliche Überprüfung verhindert elektrische Gefahren und stellt sicher, dass das Steuerungssystem wie vorgesehen funktioniert.

Die Phase des langsamen Hochfahrens

Beginnen Sie damit, den Ofen auf 200°C einzustellen und ihn stabilisieren zu lassen. Von dort aus erhöhen Sie schrittweise den Sollwert in Schritten auf 600°C.

Als Faustregel gilt, die Temperatur um nicht mehr als 100°C pro Stunde zu erhöhen. Ein langsamer, stetiger Anstieg ist weitaus wichtiger als das Erreichen eines bestimmten Zeitpunkts. Während dieser Phase können Sie möglicherweise Dampf oder Dunst aus dem Ofen austreten sehen; dies ist normal.

Die Halte- oder „Einweichphase“ (Dwell Phase)

Sobald der Ofen 600°C erreicht hat, muss er mindestens zwei Stunden lang bei dieser Temperatur gehalten werden. Dies wird als „Dwell“- oder „Soak“-Phase bezeichnet.

Diese verlängerte Zeit bei Temperatur stellt sicher, dass die gesamte Restfeuchtigkeit tief im feuerfesten Material ausgetrieben wird, wodurch die Kammer vollständig trocken und stabil wird.

Das kontrollierte Abkühlen

Nach Abschluss der Haltephase schalten Sie den Ofen aus, aber halten Sie die Tür geschlossen.

Das natürliche und langsame Abkühlen des Ofens ist genauso wichtig wie das Hochfahren. Das schnellere Abkühlen durch Öffnen der Tür führt zu thermischen Spannungen und kann Risse verursachen, wodurch die sorgfältige Arbeit des Einbrennzyklus zunichtegemacht wird.

Häufige Fallstricke und Betriebsgefahren

Über das anfängliche Einbrennen hinaus ist der korrekte Betrieb der Schlüssel zur Langlebigkeit des Ofens. Die Vermeidung dieser häufigen Fehler ist entscheidend.

Den Vorgang überstürzen

Das häufigste Versagen ist Ungeduld. Der Versuch, das Hochfahren zu beschleunigen oder die Haltezeit zu verkürzen, birgt direkt das Risiko, die Ofenkammer zu beschädigen, was zu irreparablen Schäden führt.

Überschreiten der Temperaturgrenzen

Betreiben Sie den Ofen niemals über seiner maximal zulässigen Temperatur. Dies kann die Heizelemente durchbrennen und schwere, oft katastrophale Schäden am Ofen selbst verursachen.

Vernachlässigung der aktiven Überwachung

Während jedes Heizzyklus, einschließlich des anfänglichen Ausbrennens, sollte der Ofen überwacht werden. Obwohl automatische Regler zuverlässig sind, können Fehler auftreten. Die aktive Überwachung verhindert Unfälle in dem seltenen Fall einer Fehlfunktion des Steuerungssystems.

Falsches Abschaltverfahren

Schalten Sie nach Gebrauch immer die Hauptstromversorgung ab. Das Schließen der Tür während des Abkühlens und der Lagerung ist unerlässlich, um die nun trockene Ofenkammer vor der erneuten Aufnahme von Luftfeuchtigkeit zu schützen, was ein weiteres, kürzeres Einbrennen erforderlich machen würde.

Anwendung für langfristige Zuverlässigkeit

Ihr Ansatz zur Ofenbedienung sollte sich an Ihrem Hauptziel orientieren, sei es der Schutz der Ausrüstung oder die Gewährleistung der Sicherheit Ihres Labors.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Halten Sie sich strikt an die Verfahren für langsames Hochfahren und langsames, bei geschlossener Tür erfolgendes Abkühlen, um thermische Schocks zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Führen Sie immer anfängliche Kabelprüfungen durch und überwachen Sie den Ofen während des Betriebs aktiv, um Unfälle durch Steuerungsfehler oder Überhitzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf konsistenten Ergebnissen liegt: Überspringen Sie niemals die zweistündige Haltephase, da diese eine vollständig trockene und inerte Kammer für zukünftige Experimente gewährleistet.

Diese anfängliche Sorgfalt bei Ihrem Muffelofen legt den Grundstein für jahrelangen zuverlässigen und sicheren Betrieb.

Zusammenfassungstabelle:

| Schritt | Temperaturbereich | Dauer | Schlüsselaktion |

|---|---|---|---|

| Hochfahren | 200°C bis 600°C | Allmählich (z. B. 100°C/Stunde) | Langsam erhöhen, um Feuchtigkeit auszutreiben |

| Halten (Dwell) | 600°C | Mindestens 2 Stunden | Halten, um vollständige Trocknung zu gewährleisten |

| Abkühlen | Natürliche Kühlung | Langsam und kontrolliert | Tür geschlossen halten, um Spannungen zu vermeiden |

Sichern Sie die Effizienz und Sicherheit Ihres Labors mit den fortschrittlichen Muffelöfen von KINTEK. Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung beliefern wir diverse Labore mit Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Produkte Ihre Prozesse verbessern und Ihre Investitionen schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung