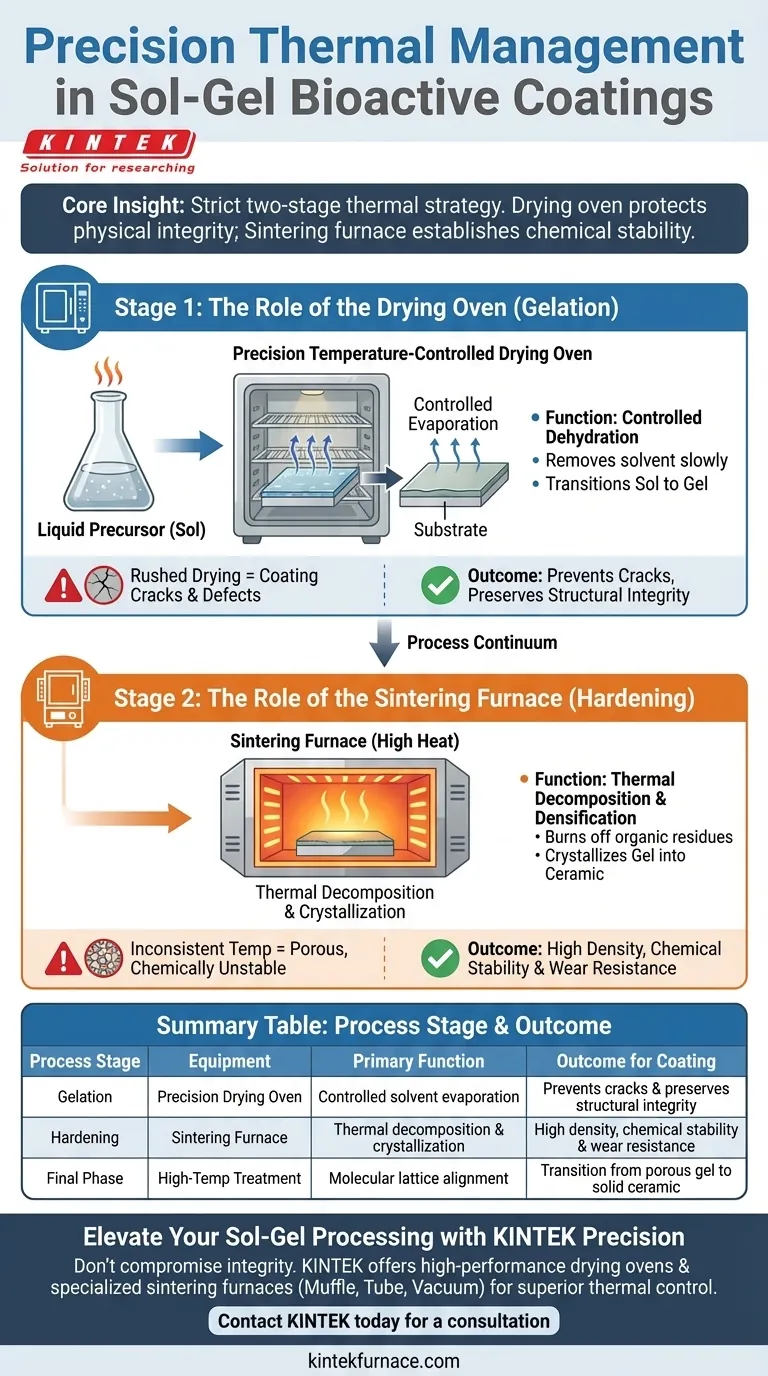

Präzises Wärmemanagement ist der entscheidende Faktor bei der Umwandlung flüssiger Vorläufer in haltbare bioaktive Beschichtungen während des Sol-Gel-Verfahrens. Der Trockenofen dient dazu, den flüssigen Film langsam und ohne Rissbildung zu einem Gel zu verfestigen, während der Sinterofen die notwendige hohe Hitze liefert, um dieses Gel zu einem dichten, verschleißfesten Keramikmaterial zu kristallisieren.

Kernbotschaft: Das Sol-Gel-Verfahren erfordert eine strikte zweistufige thermische Strategie: Der Trockenofen schützt die physikalische Integrität durch Steuerung der Verdampfungsraten, während der Sinterofen durch Verdichtung die chemische Stabilität etabliert.

Stufe 1: Die Rolle des Trockenofens

Kontrollierte Dehydrierung

Die Hauptfunktion des präzise temperaturkontrollierten Trockenofens ist die anfängliche Dehydrierung des aufgetragenen Sols.

Durch vorsichtiges Erhitzen entfernt der Ofen das Lösungsmittel aus der Mischung. Dies überführt das Material vom flüssigen "Sol"-Zustand in ein halbfestes "Gel"-Netzwerk.

Verhinderung von Strukturdefekten

Der entscheidende Wert dieser Ausrüstung liegt in ihrer Fähigkeit, die Verdampfungsrate zu regulieren.

Verdampft das Lösungsmittel zu schnell, erfährt der Film erhebliche Schrumpfspannungen. Dies führt zu Rissen in der Beschichtung und Oberflächenfehlern.

Ein Präzisionsofen stellt sicher, dass der Prozess langsam und gleichmäßig verläuft und die strukturelle Integrität der Beschichtung vor dem Eintritt in die endgültige Härtungsphase erhalten bleibt.

Stufe 2: Die Rolle des Sinterofens

Thermische Zersetzung und Kristallisation

Sobald die Gelschicht gebildet ist, übernimmt der Sinterofen die Hochtemperaturbehandlung.

Diese intensive Hitze bewirkt eine thermische Zersetzung, bei der organische Rückstände in der Matrix verbrannt werden. Gleichzeitig treibt sie die Kristallisation voran und zwingt die Moleküle, sich in einem strukturierten Gitter auszurichten.

Erreichung der Verdichtung

Der Ofen wandelt die poröse Gelschicht in eine dichte Keramikphase um.

Abhängig von den verwendeten Vorläufern entstehen so feste Materialien wie Siliziumdioxid, Zinkoxid oder Hydroxylapatit.

Gewährleistung der Haltbarkeit

Dieser abschließende Verdichtungsschritt verleiht der Beschichtung ihre funktionellen Eigenschaften.

Durch Eliminierung der Porosität und Verschmelzung des Materials stellt der Ofen sicher, dass die fertige Beschichtung eine hohe chemische Stabilität und eine signifikante Verschleißfestigkeit aufweist.

Verständnis der Prozessrisiken

Die Effektivität dieser beiden Stufen hängt vollständig von der thermischen Präzision ab.

Wenn die Trocknungsphase aus Zeitgründen überstürzt wird, entwickelt die Beschichtung fast sicher Mikrorisse, wodurch der nachfolgende Sintervorgang nutzlos wird.

Umgekehrt, wenn die Sintertemperatur inkonsistent ist, wird die Keramikphase nicht vollständig verdichtet, was zu einer Beschichtung führt, die chemisch instabil und anfällig für vorzeitigen Verschleiß ist.

Optimierung Ihrer thermischen Strategie

Um eine hochwertige bioaktive Beschichtung zu erzielen, müssen Sie diese beiden Geräte als Teil eines einzigen Kontinuums betrachten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Priorisieren Sie die Präzision und die Aufheizrate Ihres Trockenofens, um sicherzustellen, dass die Lösungsmittelverdampfung allmählich genug erfolgt, um Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Sinterofen in der Lage ist, die spezifischen hohen Temperaturen aufrechtzuerhalten, die für die vollständige Verdichtung Ihrer Zielkeramik (z. B. Hydroxylapatit) erforderlich sind.

Kontrollieren Sie die Hitze und Sie kontrollieren die Qualität der endgültigen Keramikoberfläche.

Zusammenfassungstabelle:

| Prozessstufe | Ausrüstung | Hauptfunktion | Ergebnis für Beschichtung |

|---|---|---|---|

| Gelierung | Präzisions-Trockenofen | Kontrollierte Lösungsmittelverdampfung | Verhindert Risse & erhält strukturelle Integrität |

| Härtung | Sinterofen | Thermische Zersetzung & Kristallisation | Hohe Dichte, chemische Stabilität & Verschleißfestigkeit |

| Endphase | Hochtemperaturbehandlung | Ausrichtung des molekularen Gitters | Übergang von porösem Gel zu fester Keramik |

Verbessern Sie Ihre Sol-Gel-Prozesse mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Inkonsistenz die Integrität Ihrer bioaktiven Beschichtungen beeinträchtigt. Mit der Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Trockenöfen und spezialisierte Sinteröfen – einschließlich Muffel-, Rohr- und Vakuumsystemen –, die für die anspruchsvollen Anforderungen der Keramikverdichtung und der Dünnschichtstabilität entwickelt wurden. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen benötigen, die auf Ihre einzigartigen Forschungsziele zugeschnitten sind, KINTEK bietet die thermische Kontrolle, die für überlegene chemische Stabilität und Verschleißfestigkeit erforderlich ist.

Bereit für makellose Keramikoberflächen? Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Referenzen

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Anwendungen haben Kastenwiderstandsöfen in der Materialforschung und -entwicklung? Präzision in der Materialsynthese freisetzen

- Was ist ein Muffelofen und was ist seine Hauptfunktion? Entdecken Sie seine Rolle bei der Hochtemperaturverarbeitung

- Welche Rolle spielt eine Labor-Boxwiderstandsofen bei der lunaren ISRU? Fortschritt im Raumfahrtbau mit KINTEK

- Wie wird ein Muffelofen bei der Trocknungsbehandlung von BSCF-Katalysatorvorläufern eingesetzt? Sicherstellung präziser Phasenänderungen

- Welche betrieblichen Vorteile bieten kastenförmige Hochtemperatur-Widerstandsöfen? Erzielen Sie zuverlässige, benutzerfreundliche thermische Prozesse

- Welche Rolle spielt eine Hochtemperatur-Muffelofenbehandlung bei der Lösungsglühen von MAR-M247? Präzise thermische Gleichmäßigkeit

- Warum ist die Temperaturregelung eines Muffelofens für ZnO-Nanomaterialien entscheidend? Optimale ZnO-Kalzinierung erreichen

- Was sind die typischen technischen Spezifikationen eines Muffelofens? Schlüsselmerkmale für präzises Heizen