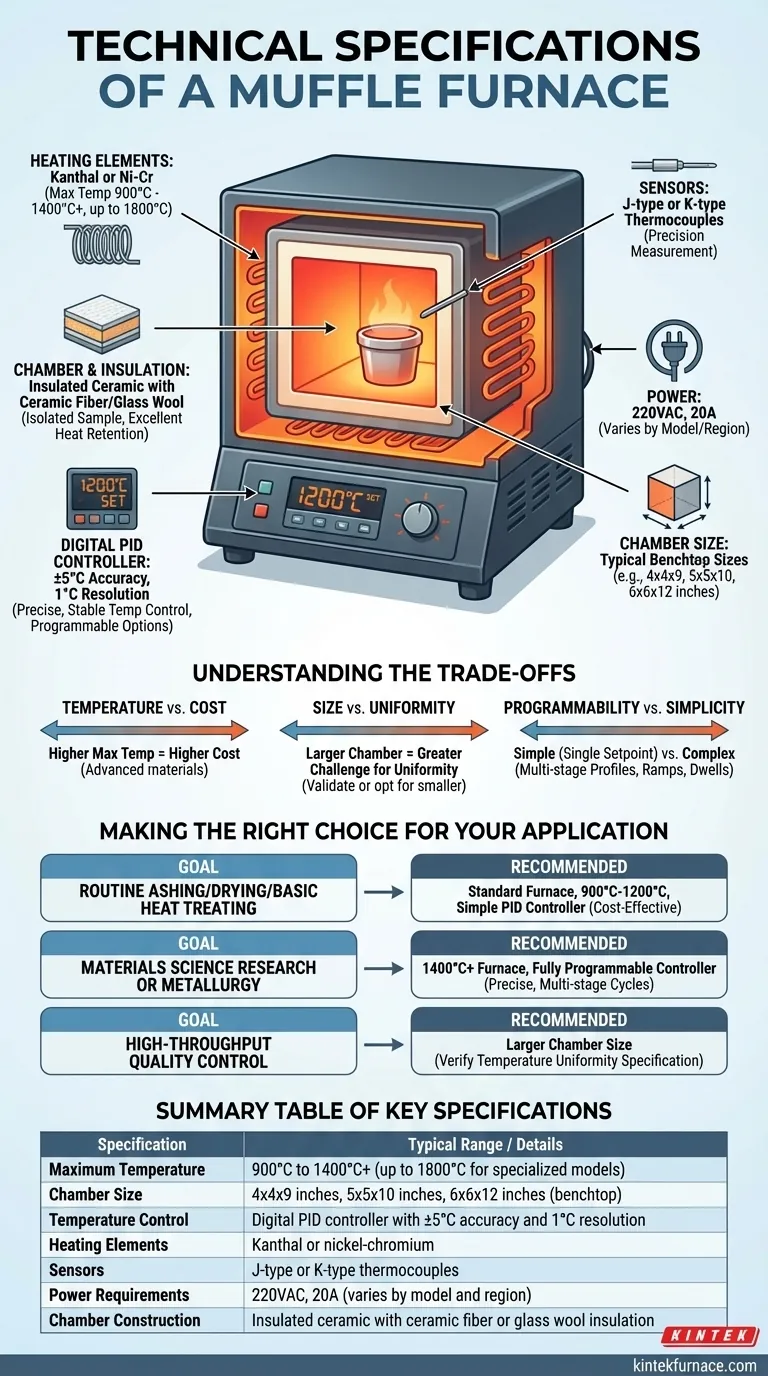

Im Wesentlichen werden Muffelöfen durch einen bestimmten Satz technischer Spezifikationen definiert, die ihre Leistung und Anwendung bestimmen. Typischerweise umfasst dies eine maximale Temperatur von 900°C bis über 1400°C, interne Kammergrößen wie 4x4x9 Zoll und eine digitale PID-Steuerung, die eine Temperaturgenauigkeit von etwa ±5°C bietet. Die Leistungsanforderungen liegen üblicherweise im Bereich von 220 VAC bei 20 A, wobei J-Typ- oder K-Typ-Sensoren zur Temperaturmessung verwendet werden.

Beim Verständnis der Spezifikationen eines Muffelofens geht es nicht darum, Zahlen auswendig zu lernen. Es geht darum, diese Zahlen in Leistungskapazitäten zu übersetzen – nämlich die Fähigkeit, eine präzise, gleichmäßige und kontaminationsfreie Heizumgebung für Ihr spezifisches Material oder Ihren spezifischen Prozess zu schaffen.

Der Aufbau eines Muffelofens: Wichtige Spezifikationen erklärt

Ein Muffelofen ist ein System interagierender Komponenten. Um den richtigen Ofen auszuwählen, müssen Sie verstehen, wie jede Spezifikation zum Endergebnis beiträgt.

Maximaler Temperaturbereich

Die wichtigste Spezifikation ist die maximal erreichbare Temperatur. Diese bestimmt, für welche Anwendungen der Ofen geeignet ist.

Übliche Temperaturstufen sind Umgebungstemperatur bis 900°C, 1200°C oder 1400°C, wobei spezielle Modelle 1700–1800°C erreichen. Die Heizelemente, die oft aus Materialien wie Kanthal oder Nickel-Chrom bestehen, bestimmen diese Obergrenze.

Kammergröße und Volumen

Diese Spezifikation definiert den nutzbaren Arbeitsraum im Inneren des Ofens und beeinflusst direkt Ihre Probenmenge und den Durchsatz.

Typische Benchtop-Größen umfassen 4 x 4 x 9 Zoll, 5 x 5 x 10 Zoll und 6 x 6 x 12 Zoll. Größere Industriegeräte sind ebenfalls für höhere Kapazitäten erhältlich.

Temperaturregelung und Genauigkeit

Eine präzise Regelung ist das, was wiederholbare und zuverlässige Ergebnisse gewährleistet. Moderne Öfen verlassen sich auf hochentwickelte digitale Regler zur Temperatursteuerung.

Die meisten Qualitätsöfen verwenden eine PID-Regelung (Proportional-Integral-Derivativ). Dieses System antizipiert intelligent Temperaturänderungen, um ein Überschreiten des Sollwerts zu verhindern und die Stabilität zu gewährleisten.

Achten Sie auf eine angegebene Genauigkeit von ±5°C oder besser und eine Auflösung von 1°C. Das bedeutet, dass der Ofen eine Zieltemperatur mit minimaler Abweichung halten kann.

Die „Muffel“: Kammerkonstruktion und Isolierung

Das bestimmende Merkmal eines Muffelofens ist seine Kammer, die die Probe von den Heizelementen isoliert. Dies verhindert Kontamination durch Verbrennungsprodukte oder Schäden durch direkte Strahlung.

Die Kammer besteht typischerweise aus isolierter Keramik, die eine hervorragende Wärmespeicherung bietet. Der äußere Korpus ist mit hochdichter Keramikfaser oder Glaswolle isoliert, um die thermische Effizienz zu maximieren und die Außenseite berührungssicher zu halten.

Sensoren und Thermoelemente

Um die Temperatur zu regeln, muss der Ofen sie zuerst genau messen. Dies geschieht mit einem Thermoelement.

Der Sensortyp wird an den Temperaturbereich des Ofens angepasst. J-Typ-Thermoelemente sind üblich für niedrigere Bereiche, während K-Typ-Thermoelemente für höhere Temperaturen (über ca. 1200°C) verwendet werden.

Strom- und Installationsanforderungen

Dies ist eine praktische Überlegung für die Anlagenplanung. Eine gängige Spezifikation ist 220 VAC, einphasiger Strom, der einen 20-A-Kreis erfordert.

Überprüfen Sie immer die spezifische Spannung und Stromstärke, die für ein Modell erforderlich sind, da diese je nach Größe und Region erheblich variieren können (z. B. 110 V in Nordamerika gegenüber 220–240 V anderswo).

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Die Kenntnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Temperatur vs. Kosten

Höhere Maximaltemperaturen sind teurer. Das Erreichen von Temperaturen über 1400°C erfordert fortschrittlichere Heizelemente, Thermoelemente und Isoliermaterialien, was alles die Kosten des Geräts erheblich erhöht.

Größe vs. Gleichmäßigkeit

Während eine größere Kammer die Verarbeitung von mehr Proben ermöglicht, stellt sie auch eine größere Herausforderung dar, eine perfekte Temperaturgleichmäßigkeit aufrechtzuerhalten. Für Anwendungen, bei denen jede Probe exakt die gleiche Temperatur haben muss, müssen Sie möglicherweise die Gleichmäßigkeit eines größeren Ofens überprüfen oder sich für ein kleineres Modell entscheiden.

Programmierbarkeit vs. Einfachheit

Ein einfacher Regler mit einem einzelnen Temperatureinstellpunkt ist einfach zu bedienen. Ein programmierbarer PID-Regler ermöglicht jedoch komplexe Heizprofile mit mehreren Schritten, Rampen (Heizrate) und Haltezeiten (Soaking-Zeit). Dies ist für die fortschrittliche Materialverarbeitung unerlässlich, erhöht aber die Komplexität.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Auswahl durch Ihr primäres Ziel leiten, das sich in den Schlüssel-Spezifikationen widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf Routine-Ascheverbrennung, Trocknung oder einfacher Wärmebehandlung liegt: Ein Standardofen mit einem Bereich von 900°C bis 1200°C und einem einfachen PID-Regler ist in der Regel ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaftlicher Forschung oder Metallurgie liegt: Sie benötigen wahrscheinlich einen Ofen, der 1400°C oder höher erreichen kann, mit einem voll programmierbaren Regler, um präzise, mehrstufige Wärmebehandlungszyklen durchzuführen.

- Wenn Ihr Hauptaugenmerk auf qualitativ hochwertiger Durchsatzkontrolle liegt: Priorisieren Sie eine größere Kammergröße, um Ihren Kapazitätsanforderungen gerecht zu werden, aber stellen Sie sicher, dass die Spezifikation zur Temperaturgleichmäßigkeit den Toleranzen Ihres Testprotokolls entspricht.

Indem Sie verstehen, wie sich diese technischen Spezifikationen in funktionale Leistung umsetzen, können Sie zuversichtlich das richtige Werkzeug für die jeweilige Aufgabe auswählen.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich / Details |

|---|---|

| Maximale Temperatur | 900°C bis 1400°C+ (bis zu 1800°C für Spezialmodelle) |

| Kammergröße | 4x4x9 Zoll, 5x5x10 Zoll, 6x6x12 Zoll (Benchtop) |

| Temperaturregelung | Digitale PID-Regelung mit ±5°C Genauigkeit und 1°C Auflösung |

| Heizelemente | Kanthal oder Nickel-Chrom |

| Sensoren | J-Typ- oder K-Typ-Thermoelemente |

| Leistungsanforderungen | 220 VAC, 20 A (variiert je nach Modell und Region) |

| Kammerkonstruktion | Isolierte Keramik mit Keramikfaser- oder Glaswollisolierung |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Muffelofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit starker Tiefenanpassung, um präzise experimentelle Anforderungen zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Metallurgie oder Qualitätskontrolle tätig sind, wir können Ihnen helfen, überlegene, kontaminationsfreie Erhitzung zu erreichen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung