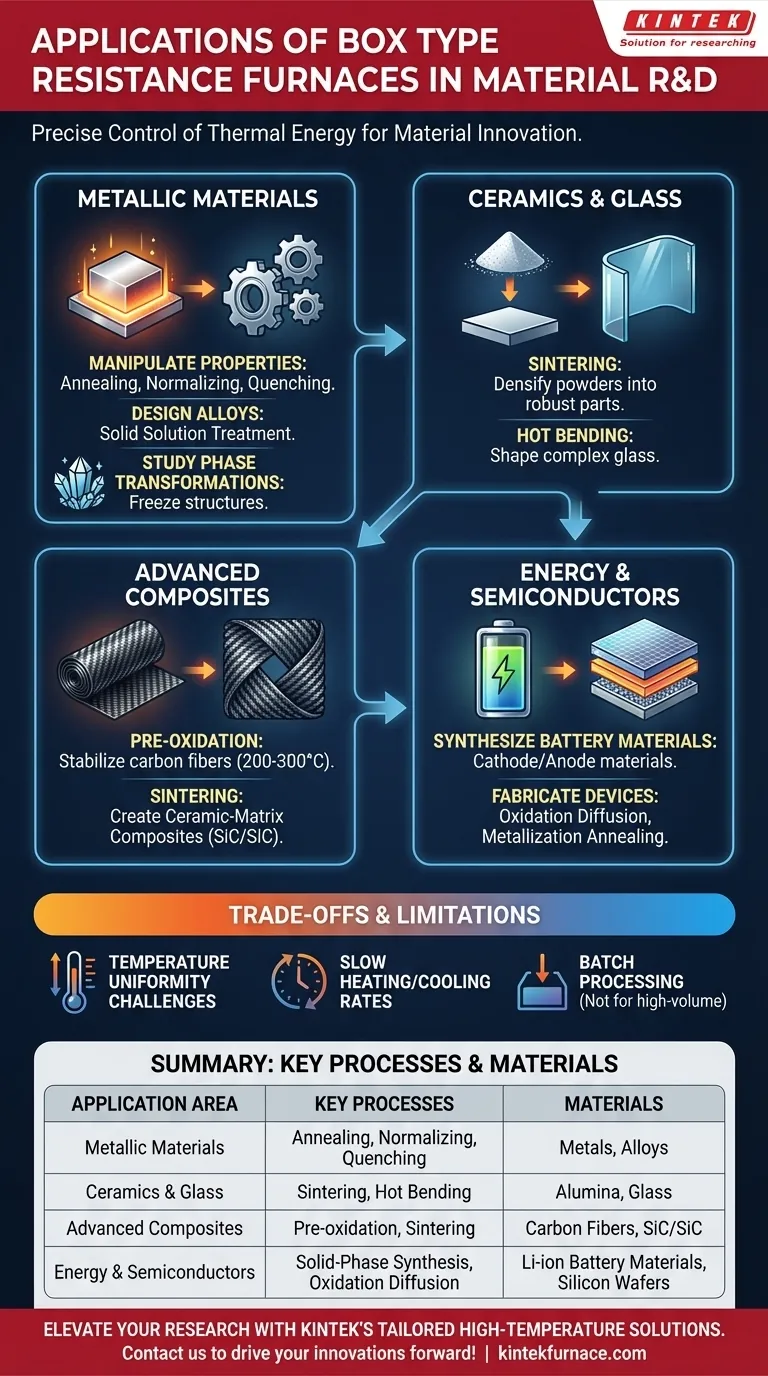

In der Materialforschung und -entwicklung sind Kastenwiderstandsöfen unverzichtbare Werkzeuge, die für eine Vielzahl von thermischen Prozessen eingesetzt werden. Ihre Hauptanwendungen umfassen die präzise Wärmebehandlung von Metallen zur Veränderung ihrer mechanischen Eigenschaften, das Sintern und Formen von Keramiken und Gläsern, die Synthese fortschrittlicher Materialien für neue Energietechnologien und die Herstellung von Verbund- und Halbleiterkomponenten.

Der wahre Wert eines Kastenwiderstandsofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kapazität zur präzisen, wiederholbaren Temperaturregelung. Diese Kontrolle ist der grundlegende Mechanismus, der es Forschern ermöglicht, die Mikrostruktur eines Materials gezielt zu manipulieren, um gewünschte Eigenschaften und Funktionen zu erzielen.

Das Prinzip: Kontrollierte thermische Energie

Ein Kastenwiderstandsofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip: die Umwandlung von elektrischer Energie in thermische Energie. Dieser Prozess ist hochgradig kontrollierbar und ermöglicht die präzise Ausführung spezifischer Temperaturprofile – Erhitzen, Halten (Einweichen) und Abkühlen – die für die Materialumwandlung entscheidend sind.

Die Rolle von Temperatur und Zeit

Im Kern geht es in der Materialwissenschaft darum, die innere Struktur eines Materials zu steuern. Durch die Kontrolle der Temperatur und der Dauer, die ein Material auf dieser Temperatur gehalten wird, kann ein Forscher alles bestimmen, von der Kristallgröße und Phasenzusammensetzung bis hin zu inneren Spannungen und Dichte.

Die Bedeutung der Atmosphäre

Während grundlegende Modelle in Luft betrieben werden, ermöglichen fortschrittlichere Kastenöfen die Verarbeitung unter kontrollierten Atmosphären (z. B. Inertgas wie Argon oder Stickstoff). Dies verhindert unerwünschte chemische Reaktionen, wie z. B. Oxidation, was für die Verarbeitung empfindlicher Metalle und fortschrittlicher Materialien entscheidend ist.

Kernanwendungen in metallischen Werkstoffen

Die traditionellste und am weitesten verbreitete Verwendung von Kastenöfen ist in der Metallurgie. Diese Öfen bieten die kontrollierte Umgebung, die zur Verfeinerung und Verbesserung der Eigenschaften von Metallen und Legierungen erforderlich ist.

Manipulation mechanischer Eigenschaften

Die Wärmebehandlung ist ein Eckpfeiler der Metallurgie. Prozesse wie Glühen (Erweichen eines Metalls für bessere Verarbeitbarkeit), Normalisieren (Verfeinern der Kornstruktur für Gleichmäßigkeit) und Abschrecken (schnelles Abkühlen zur Erhöhung der Härte) basieren alle auf den präzisen Temperaturzyklen, die in einem Kastenofen ausgeführt werden.

Entwicklung fortschrittlicher Legierungen

Die Herstellung hochleistungsfähiger Legierungen, wie z. B. Nickelbasis-Superlegierungen für die Luft- und Raumfahrt, erfordert eine gleichmäßige Zusammensetzung. Die Lösungsglühbehandlung in einem Kastenofen stellt sicher, dass Legierungselemente gleichmäßig im Grundmetall verteilt sind, was zu einem homogenen und zuverlässigen Endprodukt führt.

Untersuchung von Phasenumwandlungen

Diese Öfen sind entscheidend für die Grundlagenforschung. Durch Erhitzen einer Probe und Halten bei verschiedenen Temperaturen können Forscher verschiedene Strukturphasen "einfrieren", um zu untersuchen, wie sich die Kristallstruktur eines Materials ändert, was Einblicke in sein Verhalten und potenzielle Anwendungen gibt.

Formen und Verdichten fortschrittlicher Materialien

Neben Metallen sind Kastenöfen unerlässlich für die Herstellung dichter, hochleistungsfähiger Keramik-, Glas- und Verbundkomponenten aus Vorläuferpulvern oder -fasern.

Sintern von Keramik und Glas

Sintern ist der Prozess des Erhitzens eines verdichteten Pulvers (wie Aluminiumoxid) auf eine Temperatur unterhalb seines Schmelzpunkts, wodurch die Partikel binden und verdichten. Dies verwandelt ein zerbrechliches "Grünteil" in eine harte, robuste Keramik. Ebenso werden diese Öfen zum Warmbiegen von Glas verwendet, z. B. zur Formgebung von 3D-Deckgläsern für moderne Smartphones.

Verarbeitung fortschrittlicher Verbundwerkstoffe

Die Herstellung von Materialien wie kohlenstofffaserverstärkten Verbundwerkstoffen umfasst kritische thermische Schritte. Ein Kastenofen wird für die Niedertemperatur-Voroxidation von Kohlenstofffasern (200-300°C) verwendet, um deren Struktur vor der abschließenden Hochtemperatur-Karbonisierung zu stabilisieren. Sie werden auch zur Herstellung von Keramikmatrix-Verbundwerkstoffen wie SiC/SiC durch Hochtemperatursintern verwendet.

Ermöglichung neuer Energie- und Halbleitertechnologien

Kastenöfen spielen eine entscheidende Rolle bei der Entwicklung von Materialien, die moderne Elektronik und nachhaltige Energielösungen antreiben.

Synthese von Batteriematerialien

Die Leistung von Lithium-Ionen-Batterien hängt von ihren Elektrodenmaterialien ab. Kastenöfen werden für die Hochtemperatur-Festphasensynthese von Kathodenmaterialien wie Lithium-Kobalt-Oxid (LiCoO₂) und Nickel-Kobalt-Mangan (NCM)-Ternärmaterialien eingesetzt. Sie werden auch zur Modifikation von Anodenmaterialien verwendet, wie z. B. der Beschichtung von Graphit mit amorphem Kohlenstoff zur Leistungsverbesserung.

Herstellung von Halbleiterbauelementen

In der Halbleiterfertigung ist Präzision alles. Kastenöfen werden für die Oxidationsdiffusion verwendet, einen Prozess, bei dem Siliziumwafer auf 800-1200°C erhitzt werden, um eine hochreine Siliziumdioxid (SiO₂)-Isolationsschicht zu züchten. Sie werden auch für das Metallisierungsgleiten verwendet, um den elektrischen Kontakt zwischen Metallschichten und dem Siliziumsubstrat zu verbessern.

Verständnis der Kompromisse und Einschränkungen

Obwohl vielseitig, ist der Standard-Kastenwiderstandsofen keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur richtigen Anwendung.

Temperaturgleichmäßigkeit

Eine perfekte Temperaturgleichmäßigkeit im gesamten Ofenraum zu erreichen, kann eine Herausforderung sein. Bei hochsensiblen Prozessen oder sehr großen Teilen können Temperaturgradienten zu inkonsistenten Materialeigenschaften führen. Fortschrittlichere Modelle verfügen über mehrere Heizzonen, um dies zu mildern.

Heiz- und Abkühlgeschwindigkeiten

Standard-Kastenöfen haben aufgrund ihrer thermischen Masse (Isoliersteine) relativ langsame Heiz- und Abkühlgeschwindigkeiten. Prozesse, die extrem schnelles Abschrecken oder thermisches Zyklieren erfordern, können spezialisiertere Geräte wie Rapid Thermal Processing (RTP)-Systeme erfordern.

Prozessskalierbarkeit

Kastenöfen sind grundsätzlich Batch-Verarbeitungsgeräte. Dies ist ideal für Forschung, Entwicklung und Kleinserienfertigung, aber weniger effizient für die Massenproduktion, wo kontinuierliche Tunnelöfen oder Bandöfen oft bevorzugt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Kastenofens sollte direkt an Ihr spezifisches Forschungs- oder Entwicklungsziel gebunden sein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Metalleigenschaften liegt: Verwenden Sie den Ofen für präzise Wärmebehandlungszyklen wie Glühen, Abschrecken oder Vergüten, um Härte und Zähigkeit zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Keramiken liegt: Nutzen Sie den Ofen für kontrollierte Sinterprofile, um maximale Dichte und gewünschte mechanische Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Batterie- oder Katalysatormaterialien liegt: Setzen Sie den Ofen für Hochtemperatursynthese und Modifikation ein, um Materialien mit spezifischen chemischen Zusammensetzungen und Strukturen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung von Materialien liegt: Verwenden Sie den Ofen als Werkzeug, um die spezifischen temperaturabhängigen Zustände und Phasenumwandlungen Ihres Materials zu untersuchen.

Letztendlich ist der Kastenwiderstandsofen ein Eckpfeiler des modernen Materiallabors und bietet die wesentliche Kontrolle über thermische Energie, die zur Entwicklung der Materialien der Zukunft erforderlich ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Beteiligte Materialien |

|---|---|---|

| Metallische Materialien | Glühen, Normalisieren, Abschrecken | Metalle, Legierungen |

| Keramiken & Glas | Sintern, Warmbiegen | Aluminiumoxid, Glas |

| Fortschrittliche Verbundwerkstoffe | Voroxidation, Sintern | Kohlenstofffasern, SiC/SiC |

| Energie & Halbleiter | Festphasensynthese, Oxidationsdiffusion | Li-Ionen-Batteriematerialien, Siliziumwafer |

Bereit, Ihre Materialforschung mit maßgeschneiderten Hochtemperaturlösungen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung an Ihren einzigartigen experimentellen Anforderungen, egal ob Sie Legierungen, Keramiken oder Energiematerialien entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung