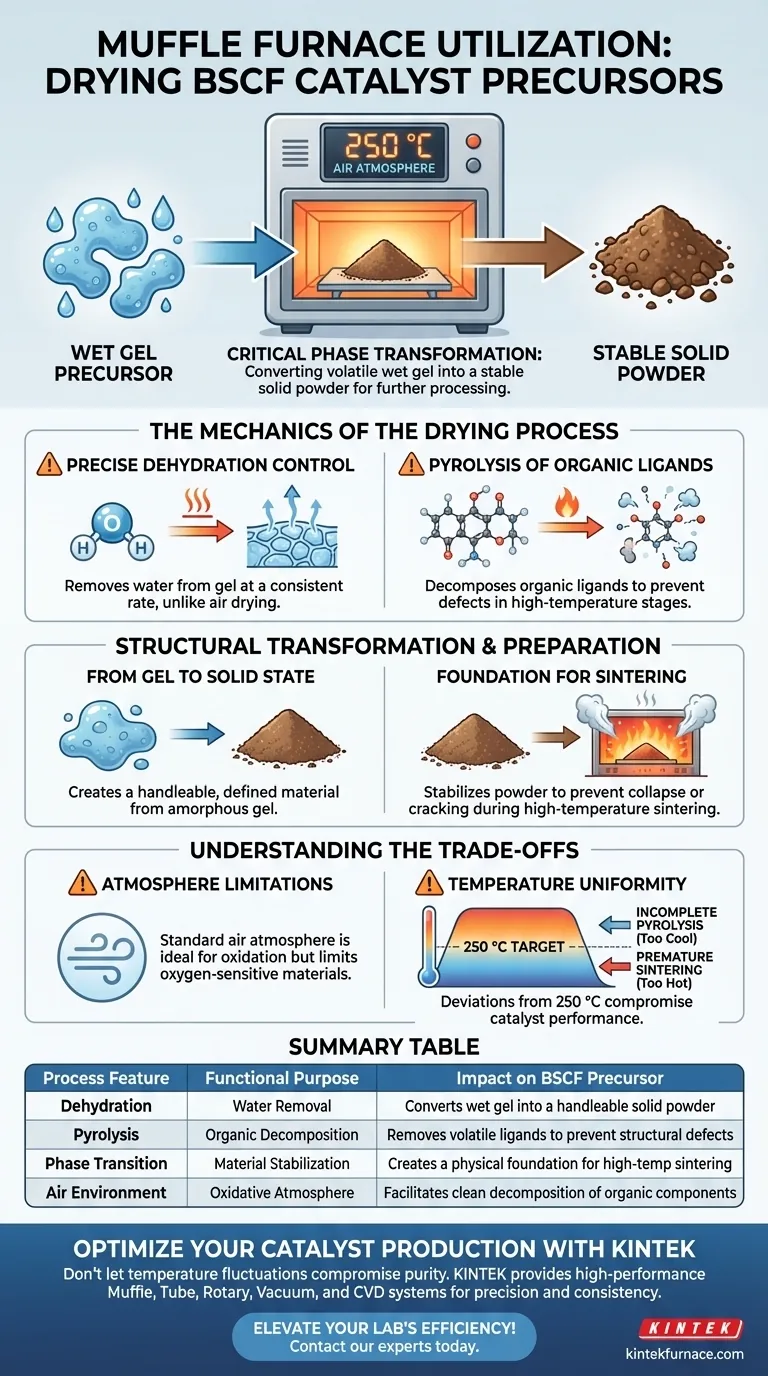

Im Zusammenhang mit BSCF-Katalysatorvorläufern wird ein Muffelofen verwendet, um eine stabile Hochtemperatur-Luftumgebung zu schaffen, die typischerweise bei 250 °C gehalten wird. Diese spezifische thermische Behandlung ist unerlässlich, um das anfängliche nasse Gel zu dehydratisieren und die Pyrolyse organischer Liganden zu ermöglichen, wodurch das Material in ein festes Pulver für die weitere Verarbeitung umgewandelt wird.

Der Muffelofen dient als kritisches Werkzeug für Phasenübergänge und wandelt ein flüchtiges nasses Gel in ein stabiles festes Pulver um. Durch die Aufrechterhaltung einer präzisen oxidativen Umgebung von 250 °C stellt er die Entfernung von Feuchtigkeit und organischen Bestandteilen sicher und schafft die physikalische Grundlage, die für nachfolgende Hochtemperatursinterungen erforderlich ist.

Die Mechanik des Trocknungsprozesses

Präzise Dehydratationskontrolle

Die Hauptfunktion des Muffelofens in dieser Anwendung ist die kontrollierte Dehydratisierung. Im Gegensatz zur einfachen Lufttrocknung liefert der Ofen ein stabiles Wärmefeld, das Wasser mit einer konstanten Rate aus der Struktur des nassen Gels entfernt.

Pyrolyse organischer Liganden

Über die Entfernung von Wasser hinaus löst die Umgebung von 250 °C eine chemische Veränderung aus, die als Pyrolyse bekannt ist. Dieser Prozess zersetzt spezifische organische Liganden, die in der Vorläufermatrix vorhanden sind.

Die Entfernung dieser organischen Stoffe in diesem Stadium ist entscheidend. Sie verhindert unkontrollierte Verbrennung oder strukturelle Defekte, die auftreten könnten, wenn diese flüchtigen Bestandteile in höhere Verarbeitungsstufen überführt würden.

Strukturelle Umwandlung und Vorbereitung

Vom Gel zum Festkörper

Die Behandlung wandelt den Vorläufer effektiv vom Gelzustand in ein festes Pulver um. Diese physikalische Umwandlung schafft ein handhabbares, definiertes Material aus einem amorphen oder halbfesten Ausgangspunkt.

Grundlage für das Sintern

Dieser Trocknungsschritt ist nicht die Endstufe; er ist die physikalische Grundlage für das Sintern. Durch die Stabilisierung des Pulvers bei 250 °C bereitet der Muffelofen den Katalysator auf die wesentlich höheren Temperaturen vor, die in nachfolgenden Sinterstufen erforderlich sind.

Ohne diese Zwischenstabilisierung könnte das schnelle Aufheizen, das mit dem Sintern verbunden ist, dazu führen, dass die Vorläuferstruktur aufgrund der schnellen Freisetzung von Restdampf oder Gasen kollabiert oder Risse bekommt.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Ein Standard-Muffelofen arbeitet typischerweise mit einer Luftatmosphäre. Während dies für die oxidative Zersetzung, die für BSCF-Vorläufer erforderlich ist, ideal ist, schränkt es die Fähigkeit ein, Materialien zu verarbeiten, die sauerstoffempfindlich sind oder während der Trocknungsphase eine reduzierende Atmosphäre benötigen.

Temperaturuniformität

Obwohl Muffelöfen auf Stabilität ausgelegt sind, können innerhalb der Kammer Temperaturgradienten auftreten. Wenn die Temperatur signifikant von den Zielwerten von 250 °C abweicht, riskieren Sie eine unvollständige Pyrolyse (wenn zu kühl) oder ein vorzeitiges Sintern (wenn zu heiß), was beides die Leistung des Endkatalysators beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der Trocknungsbehandlung für BSCF-Vorläufer zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen einen ausreichenden Luftstrom bietet, um die während der Pyrolyse organischer Liganden entstehenden Gase abzuführen und eine Wiederablagerung auf dem Pulver zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Homogenität liegt: Überprüfen Sie, ob der Ofen ein strenges Temperaturprofil um 250 °C aufrechterhält, um sicherzustellen, dass das nasse Gel während der gesamten Charge gleichmäßig dehydriert wird.

Der Muffelofen fungiert nicht nur als Heizgerät, sondern als stabilisierende Umgebung, die die physikalische Integrität Ihres Endkatalysatorprodukts definiert.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktioneller Zweck | Auswirkung auf BSCF-Vorläufer |

|---|---|---|

| Dehydratisierung | Wasserentfernung | Wandelt nasses Gel in ein handhabbares festes Pulver um |

| Pyrolyse | Organische Zersetzung | Entfernt flüchtige Liganden zur Vermeidung struktureller Defekte |

| Phasenübergang | Materialstabilisierung | Schafft eine physikalische Grundlage für Hochtemperatursintern |

| Luftumgebung | Oxidative Atmosphäre | Ermöglicht die saubere Zersetzung organischer Bestandteile |

Optimieren Sie Ihre Katalysatorproduktion mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen die Reinheit Ihres Materials beeinträchtigen. Bei KINTEK verstehen wir, dass die Trocknung und Pyrolyse von BSCF-Vorläufern absolute thermische Stabilität erfordert. Mit fundierter F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für Präzision entwickelt wurden. Egal, ob Sie einen Standard-Laborofen oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartige Hochtemperaturforschung zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Sie für eine konsistente strukturelle Homogenität benötigen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Weijie Cao, Yoshiharu Uchimoto. Elucidation of the factors governing the oxygen evolution reaction in Ba<sub>0.5</sub>Sr<sub>0.5</sub>Co<sub><i>x</i></sub>Fe<sub>1−<i>x</i></sub>O<sub>3−<i>δ</i></sub> catalysts <i>via operando</i> hard and soft X-ray absorption spectroscopy. DOI: 10.1039/d5cy00056d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die allgemeinen Anwendungen eines Muffelofens?Wesentliche Verwendungszwecke in Labor und Industrie

- Welche Rolle spielt ein Hochtemperatur-Box-Widerstandsofen bei der Verarbeitung von Solarzellenelektroden? Mastersintern

- Welche Designmerkmale von Muffelöfen tragen zu ihrer Effizienz bei? Entdecken Sie Schlüsselfunktionen für überlegene Leistung

- Welche Vorsichtsmaßnahmen sind beim Schmelzen von Proben oder Verbrennen von Sedimenten mit alkalischen Substanzen zu treffen?Wichtige Tipps zu Sicherheit und Effizienz

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit

- Was sind die industriellen Anwendungen eines Muffelofens? Steigerung der Präzision und Reinheit bei Hochtemperaturanwendungen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Elektroabscheidung von hochreinem Eisen? Präzision erreichen

- Was ist die Hauptaufgabe einer Muffelofen bei der Kalzinierung von Pt-xWO3/SiO2? Optimierung der Katalysatorphasenentwicklung