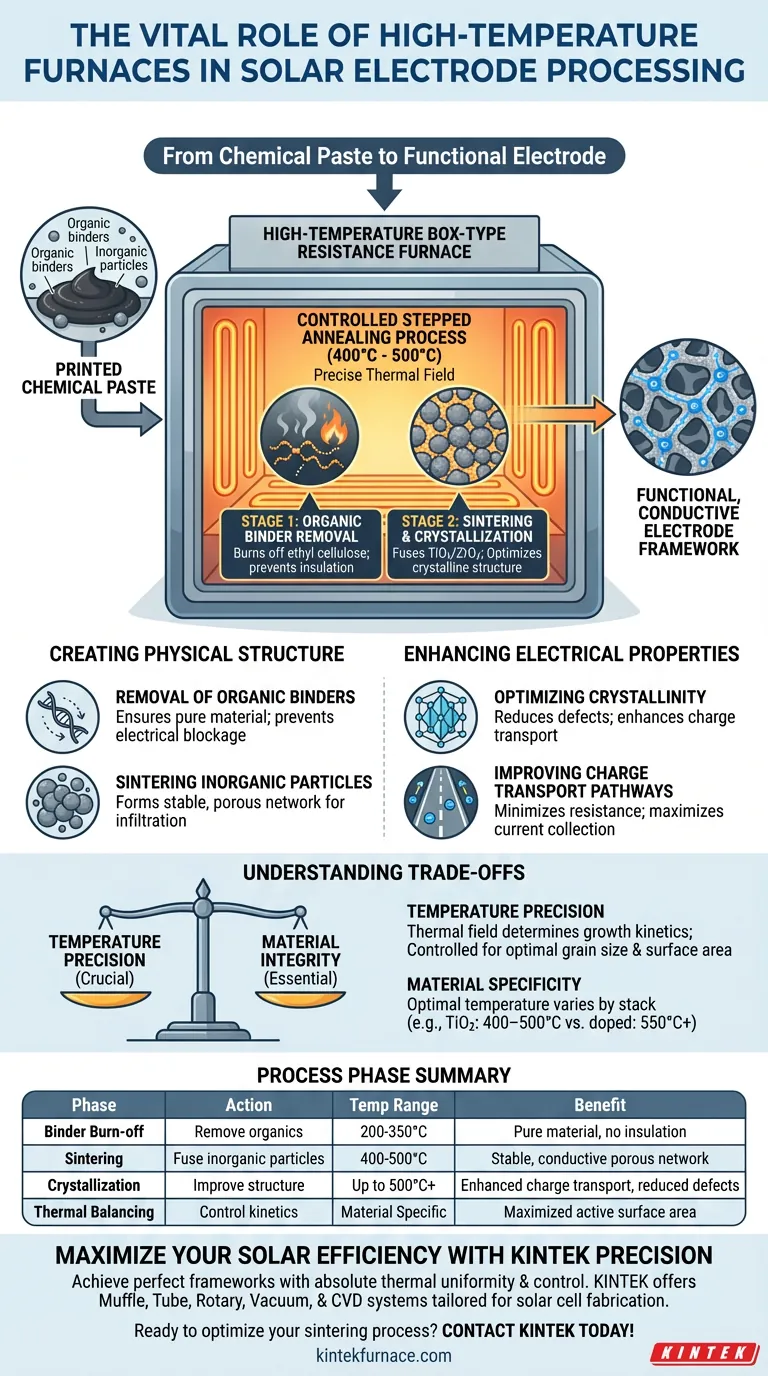

Ein Hochtemperatur-Box-Widerstandsofen ist das kritische Verarbeitungswerkzeug, das verwendet wird, um aufgedruckte chemische Pasten in funktionale, leitfähige Solarzellenelektroden umzuwandeln. Durch die Durchführung eines kontrollierten, schrittweisen Glühprozesses bei Temperaturen von 400 °C bis 500 °C entfernt der Ofen organische Bindemittel und verschmilzt anorganische Partikel zu einem stabilen, porösen Netzwerk, das für die Energieumwandlung erforderlich ist.

Der Ofen dient als Brücke zwischen der Anwendung von Rohmaterialien und der endgültigen Gerätefunktionalität. Seine Hauptaufgabe besteht darin, organische Zusatzstoffe zu entfernen und gleichzeitig Materialien wie Titandioxid zu kristallisieren, um sicherzustellen, dass die Elektrode sowohl die physikalische Porosität als auch die elektrische Leitfähigkeit aufweist, die für Hochleistungs-Solarzellen erforderlich sind.

Erstellung der physikalischen Struktur

Entfernung organischer Bindemittel

In den Anfangsstadien der Elektrodenherstellung werden Materialien oft als Pasten aufgetragen, die organische Bindemittel wie Ethylcellulose enthalten.

Der Ofen liefert die thermische Umgebung, die erforderlich ist, um diese organischen Stoffe vollständig auszubrennen. Ohne diesen Schritt würden verbleibende organische Stoffe die Partikel isolieren, den elektrischen Fluss blockieren und die Geräteperformance beeinträchtigen.

Sintern anorganischer Partikel

Nachdem die Bindemittel entfernt wurden, erleichtert der Ofen das Sintern der verbleibenden anorganischen Partikel.

Dieser Prozess verschmilzt Nanopartikel aus Titandioxid, Zirkoniumdioxid oder Kohlenstoff, ohne sie vollständig zu schmelzen. Das Ergebnis ist ein mechanisch stabiles Netzwerk, das die für die Elektrolytinfiltration oder die Abscheidung von Lochleitern erforderliche Porosität beibehält.

Verbesserung der elektrischen Eigenschaften

Optimierung der Kristallinität

Über das einfache Trocknen hinaus treiben die hohen Temperaturen (bis zu 500 °C) die Kristallisation der Halbleitermaterialien voran.

Bei Materialien wie Titandioxid verbessert diese Wärmebehandlung die Kristallstruktur. Hochwertige Kristallinität ist nicht verhandelbar, um Defekte zu reduzieren, die Elektronen einfangen und die Spannung verringern können.

Verbesserung der Ladungstransportpfade

Der Ofen schafft effektiv die „Autobahn“ für die Elektronenbewegung innerhalb der Solarzelle.

Durch die Optimierung der Verbindungen zwischen den Partikeln durch Sintern und verbesserte Kristallinität stellt der Ofen einen effizienten Grenzflächen-Ladungstransport sicher. Dies minimiert den Widerstand und maximiert den aus der Solarzelle gewonnenen Strom.

Verständnis der Kompromisse

Temperaturpräzision vs. Materialintegrität

Obwohl hohe Hitze notwendig ist, muss das thermische Feld im Ofen präzise gesteuert werden.

Wie bei ähnlichen Kalzinierungsprozessen (z. B. bei Nickeloxid) bestimmt das thermische Feld die Wachstumsgeschwindigkeit. Wenn die Temperatur zu niedrig ist, können organische Bindemittel verbleiben; wenn sie zu hoch oder unkontrolliert ist, kann die Korngröße zu groß werden, wodurch die für chemische Reaktionen unerlässliche Oberfläche verringert wird.

Materialspezifität

Die optimale Glühtemperatur hängt streng von der spezifischen verarbeiteten Materialkombination ab.

Während beispielsweise Titandioxid-Gerüste oft 400–500 °C erfordern, können andere Vorläufer (wie bestimmte dotierte Nanopulver) unterschiedliche Temperaturen (z. B. 550 °C bis 850 °C) benötigen, um spezifische Kristallphasen wie kubisch-flächenzentrierte (FCC) Strukturen zu erreichen. Ein thermisches Profil passt nicht für alle.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Boxofens in Ihrer Solarzellenproduktion zu maximieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass Ihre Glühstufen schrittweise erfolgen, um das vollständige Ausbrennen der Ethylcellulose-Bindemittel vor Beginn des Hochtemperatursinterns zu ermöglichen und Risse im porösen Netzwerk zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Priorisieren Sie den oberen Bereich des sicheren Temperaturbereichs (z. B. nahe 500 °C für TiO2), um die Kristallinität zu maximieren und den Innenwiderstand zu reduzieren, um den bestmöglichen Ladungstransport zu gewährleisten.

Der Erfolg bei der Herstellung von Solarelektroden hängt nicht nur von den gewählten Materialien ab, sondern auch von der Präzision, mit der sie gesintert werden.

Zusammenfassungstabelle:

| Prozessphase | Hauptaktion | Schlüssel-Temperaturbereich | Ergebnisvorteil |

|---|---|---|---|

| Bindemittel-Ausbrennen | Entfernung von organischen Stoffen (z. B. Ethylcellulose) | 200 °C - 350 °C | Verhindert Isolierung; stellt reines Material sicher |

| Sintern | Verschmelzen von anorganischen Nanopartikeln | 400 °C - 500 °C | Erzeugt stabiles, leitfähiges poröses Netzwerk |

| Kristallisation | Verbesserung der Halbleiterstruktur | Bis zu 500 °C+ | Verbessert den Ladungstransport & reduziert Defekte |

| Thermisches Gleichgewicht | Kontrolle von Korngröße & Kinetik | Materialsabhängig | Maximiert die aktive Oberfläche für Reaktionen |

Maximieren Sie Ihre Solareffizienz mit KINTEK-Präzision

Das Erreichen des perfekten porösen Gerüsts erfordert mehr als nur Hitze; es erfordert absolute thermische Gleichmäßigkeit und Kontrolle. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der Solarzellenherstellung zugeschnitten sind. Egal, ob Sie Standard-Hochtemperaturöfen für das Labor oder vollständig anpassbare Lösungen für einzigartige Materialkombinationen benötigen, wir bieten die Technologie, um sicherzustellen, dass Ihre Elektroden die höchste Kristallinität und Leitfähigkeit erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Takaya Shioki, Seigo Ito. Designed Mesoporous Architecture by 10–100 nm TiO2 as Electron Transport Materials in Carbon-Based Multiporous-Layered-Electrode Perovskite Solar Cells. DOI: 10.3390/photonics11030236

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Heizsysteme gibt es für Muffelöfen? Wählen Sie das richtige Element für Ihr Labor

- Welche Materialien werden für das Gehäuse eines Kastenofens verwendet und warum? Entdecken Sie eine langlebige, sichere Stahlkonstruktion

- Warum ist die Auswahl des richtigen Muffelofens für industrielle Anwendungen wichtig? Gewährleistung von Prozessgenauigkeit und Effizienz

- Was ist die Funktion von Hochtemperaturöfen bei der Umwandlung von biogenem Hydroxylapatit? Erzielung hochreiner Biomaterialien

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Komponentenanalyse von Moringa oleifera-Samen?

- Wie wandelt Hochtemperaturkalzinierung in einem Muffelofen Präzipitate um? Expertenwissen zur Oxidsynthese

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Verarbeitung von Aluminiumborat-Nanodrähten?

- Was sind die wichtigsten strukturellen Komponenten eines Kammerofens? Ein unverzichtbarer Leitfaden für eine effiziente Materialbearbeitung