Im Kern arbeitet ein moderner Muffelofen mit elektrischer Widerstandsheizung. Obwohl verschiedene Marken und Ofenkonfigurationen existieren, besteht das grundlegende System darin, einen elektrischen Strom durch ein spezielles Heizelement zu leiten. Das Material dieses Elements bestimmt maßgeblich die Leistungsfähigkeit des Ofens, indem es die maximale Temperatur, Lebensdauer und Eignung für verschiedene atmosphärische Bedingungen festlegt.

Die entscheidende Unterscheidung liegt nicht zwischen Ofenmarken, sondern zwischen der Art des verwendeten elektrischen Heizelements und der gesamten Ofenkonstruktion. Diese Kombination bestimmt die erreichbare Temperatur, die Fähigkeit, die Atmosphäre zu kontrollieren, und letztendlich, ob der Ofen für Ihre spezifische Aufgabe geeignet ist.

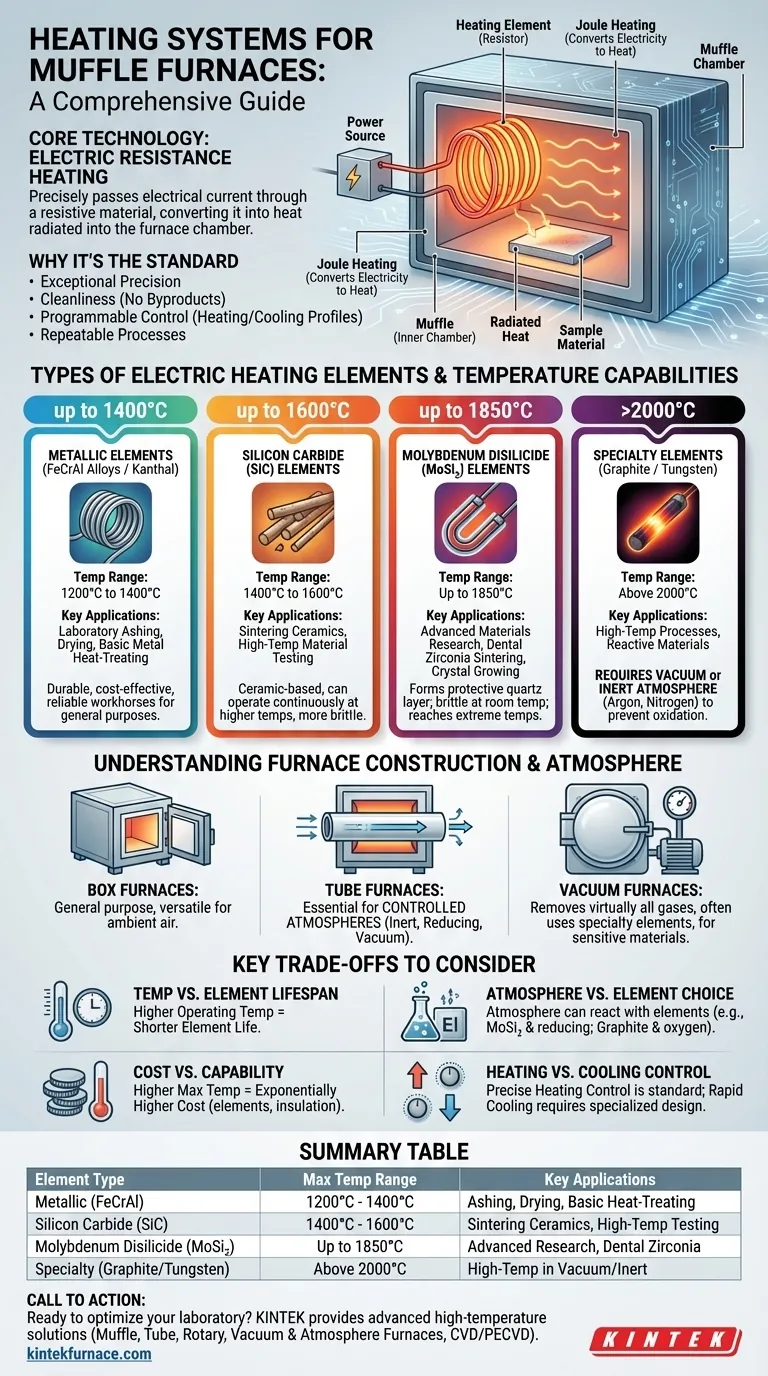

Die Kerntechnologie: Elektrische Widerstandsheizung

Funktionsweise

Die elektrische Widerstandsheizung ist ein unkompliziertes und hochwirksames Prinzip. Ein elektrischer Strom wird durch ein Material geleitet, das so konzipiert ist, dass es dem Stromfluss Widerstand leistet. Dieser Widerstand wandelt elektrische Energie direkt in Wärme um, ein Phänomen, das als Joulesche Wärme bekannt ist.

Diese Wärme wird dann in die isolierte Kammer des Ofens abgestrahlt und liefert die hohen Temperaturen, die für Prozesse wie Veraschung, Sintern oder Wärmebehandlung von Materialien erforderlich sind. Die Muffel oder innere Kammer isoliert das zu erhitzende Material vom direkten Kontakt mit den Heizelementen, um Reinheit zu gewährleisten und Kontaminationen zu verhindern.

Warum es der Standard ist

Diese Methode ist der Industriestandard für Muffelöfen aufgrund ihrer außergewöhnlichen Präzision und Sauberkeit. Im Gegensatz zur verbrennungsbasierten Heizung entstehen keine Nebenprodukte, die die Probe kontaminieren könnten. Sie ermöglicht eine vollständig programmierbare Steuerung von Heizraten, Haltezeiten und Kühlprofilen, was für wiederholbare wissenschaftliche und Fertigungsprozesse unerlässlich ist.

Arten von elektrischen Heizelementen

Das „Heizsystem“ wird tatsächlich durch das Material definiert, das für das Heizelement verwendet wird. Jedes Material hat einen bestimmten Temperaturbereich und eine Reihe von Eigenschaften.

Metallische Elemente (FeCrAl-Legierungen)

Eisen-Chrom-Aluminium-Legierungen, oft unter dem Markennamen Kanthal bekannt, sind die Arbeitspferde der Allzwecköfen. Sie sind langlebig, relativ preiswert und arbeiten zuverlässig.

Diese Elemente sind ideal für Anwendungen bis ca. 1200°C bis 1400°C und eignen sich daher perfekt für die meisten Labor-Veraschungs-, Trocknungs- und grundlegenden Metallwärmebehandlungsaufgaben.

Siliciumcarbid (SiC) Elemente

Für Prozesse, die höhere Temperaturen erfordern, sind Siliciumcarbid (SiC)-Elemente eine gängige Wahl. Diese auf Keramik basierenden Elemente sind spröder als ihre metallischen Gegenstücke, können aber kontinuierlich bei höheren Temperaturen betrieben werden.

SiC-Elemente werden typischerweise für Anwendungen im Bereich von 1400°C bis 1600°C eingesetzt, wie z.B. das Sintern von technischen Keramiken oder Hochtemperatur-Materialtests.

Molybdändisilicid (MoSi₂) Elemente

Molybdändisilicid (MoSi₂)-Elemente stellen den nächsten Schritt in der Temperaturbeständigkeit dar. Beim Erhitzen bilden sie eine schützende Quarzglasschicht (Siliciumdioxid) auf ihrer Oberfläche, wodurch sie extremen Bedingungen standhalten können.

Diese Elemente ermöglichen es Öfen, Temperaturen von bis zu 1850°C zu erreichen. Sie sind bei Raumtemperatur spröde und werden für die fortgeschrittene Materialforschung, das Sintern von Dentalzirkonoxid und das Züchten von Kristallen verwendet.

Spezialelemente (Graphit oder Wolfram)

Für die extremsten Temperaturanforderungen können Öfen Elemente aus Graphit oder hochschmelzenden Metallen wie Wolfram verwenden. Diese Materialien können Temperaturen weit über 2000°C erreichen.

Diese Elemente oxidieren jedoch schnell und verbrennen, wenn sie in Gegenwart von Sauerstoff erhitzt werden. Sie erfordern unbedingt, dass der Ofen unter Vakuum oder in einer inerten Gasatmosphäre (wie Argon oder Stickstoff) betrieben wird.

Verständnis der Ofenkonstruktion

Die physikalische Bauweise des Ofens ist ebenso wichtig wie sein Heizelement, da sie bestimmt, wie Wärme zugeführt wird und welche Atmosphären verwendet werden können.

Kastenöfen

Dies ist die gebräuchlichste Bauweise, mit einer frontseitig zu öffnenden Tür und einer rechteckigen Kammer. Es handelt sich um einen vielseitigen Allzweckofen, der für eine Vielzahl von Anwendungen geeignet ist, bei denen das Erhitzen an Umgebungsluft akzeptabel ist.

Rohröfen

Ein Rohrofen verwendet ein zylindrisches Rohr (oft aus Keramik oder Quarz), das durch die beheizte Kammer geführt wird. Dieses Design ist unerlässlich für Prozesse, die eine kontrollierte Atmosphäre erfordern. Gase können durch das Rohr geleitet werden, um eine spezifische Umgebung (z.B. inert oder reduzierend) zu schaffen, oder es kann evakuiert werden, um ein Vakuum zu erzeugen.

Vakuumöfen

Dies sind hochspezialisierte Systeme, die darauf ausgelegt sind, während des Erhitzens praktisch die gesamte Luft und andere Gase aus der Kammer zu entfernen. Dies ist entscheidend, um Oxidation oder Reaktionen zu verhindern, wenn mit hochreaktiven oder empfindlichen Materialien bei hohen Temperaturen gearbeitet wird. Sie verwenden fast immer Spezialelemente wie Graphit oder Wolfram.

Wichtige Kompromisse zu berücksichtigen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistung, Langlebigkeit und Kosten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Investition.

Temperatur vs. Lebensdauer des Elements

Die Lebensdauer eines Heizelements steht in umgekehrtem Verhältnis zu seiner Betriebstemperatur. Das konsequente Betreiben eines Ofens bei seiner absolut maximalen Nennleistung verkürzt die Lebensdauer der Heizelemente erheblich, was zu häufigeren und kostspieligeren Austauschen führt.

Atmosphäre vs. Elementwahl

Die Atmosphäre im Ofen kann mit den Heizelementen reagieren. Zum Beispiel können einige reduzierende Atmosphären MoSi₂-Elemente beschädigen, während Graphit-Elemente vollständig von einem Vakuum oder einer inerten Atmosphäre abhängen, um nicht verbraucht zu werden.

Kosten vs. Leistungsfähigkeit

Die Kosten eines Muffelofens steigen exponentiell mit seiner maximalen Temperaturfähigkeit. Ein Ofen für 1800°C ist aufgrund der Kosten für MoSi₂-Elemente und der erforderlichen hochwertigeren Isolierung erheblich teurer als einer für 1200°C.

Heiz- vs. Kühlsteuerung

Standard-Muffelöfen bieten eine präzise Steuerung der Heizrate. Das Abkühlen ist jedoch typischerweise ein passiver oder lüfterunterstützter Prozess und viel weniger kontrolliert. Das Erreichen spezifischer, schneller Kühlraten erfordert spezielle und teurere Ofenkonstruktionen.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit (unter 1200°C) liegt: Ein Standard-Kastenofen mit langlebigen und kostengünstigen metallischen (FeCrAl)-Elementen ist Ihre zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Keramiken oder Materialtests (bis zu 1700°C) liegt: Sie benötigen einen Ofen, der mit Siliciumcarbid (SiC)- oder Molybdändisilicid (MoSi₂)-Elementen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder der Arbeit mit reaktiven Materialien liegt: Ein Rohr- oder Vakuumofen ist unverzichtbar, wobei die Elementwahl (z.B. Graphit) durch Ihre Temperatur- und Atmosphärenanforderungen bestimmt wird.

Durch die Anpassung des Heizelements und der Ofenkonstruktion an Ihre spezifische Anwendung stellen Sie effiziente, zuverlässige und kostengünstige Ergebnisse sicher.

Übersichtstabelle:

| Typ des Heizelements | Max. Temperaturbereich | Hauptanwendungen |

|---|---|---|

| Metallisch (FeCrAl) | 1200°C - 1400°C | Laborveraschung, Trocknung, grundlegende Wärmebehandlung |

| Siliciumcarbid (SiC) | 1400°C - 1600°C | Sintern von Keramiken, Hochtemperaturtests |

| Molybdändisilicid (MoSi₂) | Bis zu 1850°C | Fortgeschrittene Materialforschung, Sintern von Dentalzirkonoxid |

| Spezial (Graphit/Wolfram) | Über 2000°C | Hochtemperaturprozesse in Vakuum-/Inertatmosphären |

Bereit, Ihr Labor mit dem perfekten Hochtemperaturofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Lösungen zu versorgen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern