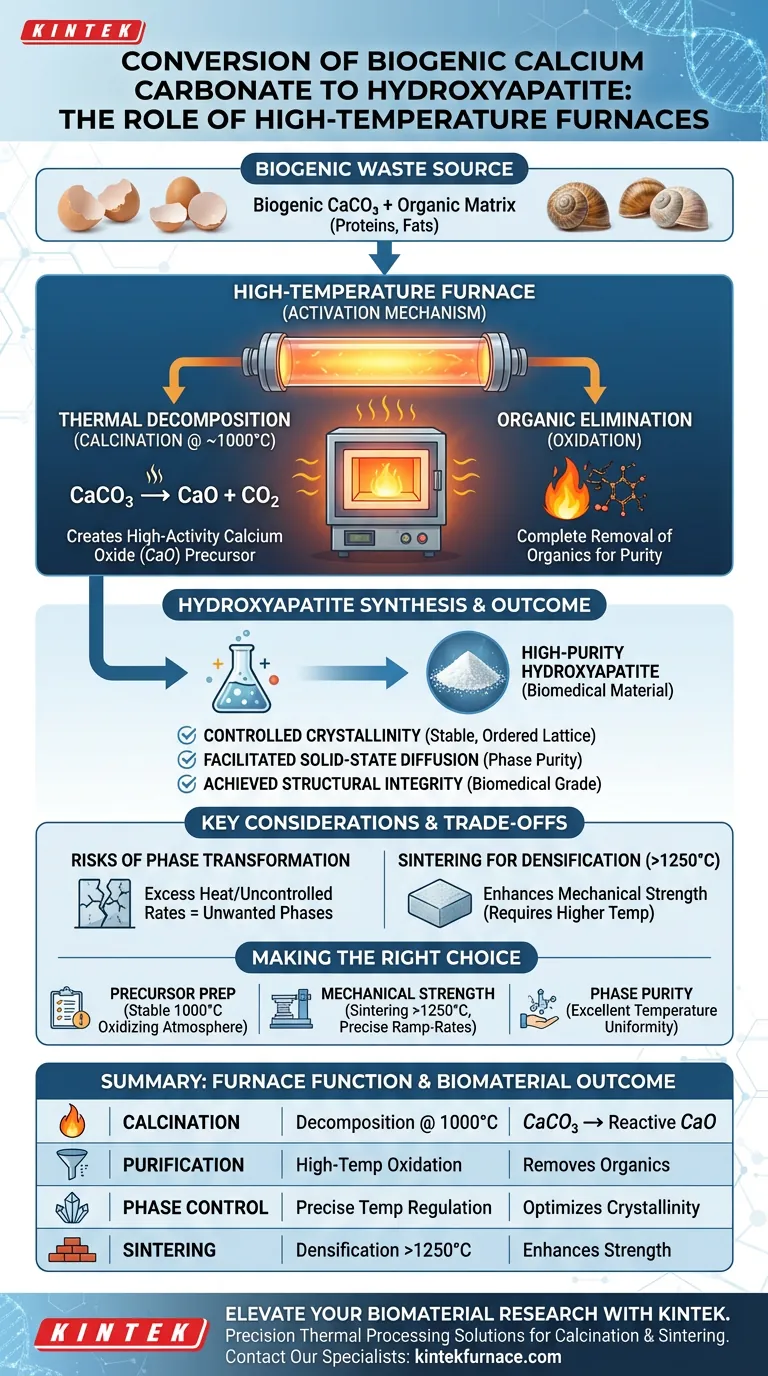

Hochtemperatur-Röhren- oder Muffelöfen dienen als primärer Aktivierungsmechanismus bei der Umwandlung von biogenem Calciumcarbonat in Hydroxylapatit.

Insbesondere ermöglichen diese Öfen die Kalzinierung, ein Prozess, bei dem Materialien wie Eierschalen oder Schneckenschalen auf etwa 1000 °C erhitzt werden. Dieses Hochtemperaturumfeld erfüllt gleichzeitig zwei kritische Funktionen: Es beseitigt organische Verunreinigungen (wie Proteine) und zersetzt thermisch Calciumcarbonat ($CaCO_3$) in hochaktives Calciumoxid ($CaO$), das der wesentliche Vorläufer für die chemische Synthese von Hydroxylapatit ist.

Die Umwandlung von biologischen Abfällen in biomedizinische Materialien beruht auf präziser thermischer Zersetzung. Durch die Umwandlung von stabilem, organisch belastetem Calciumcarbonat in reaktives Calciumoxid schaffen diese Öfen die chemische Grundlage, die für die Synthese von hochreinem Hydroxylapatit erforderlich ist.

Die Mechanik der thermischen Umwandlung

Zersetzung der Mineralstruktur

Die primäre Referenz besagt, dass die Kernfunktion des Ofens die thermische Zersetzung von Calciumcarbonat ($CaCO_3$) ist.

Wenn biogene Materialien Temperaturen um 1000 °C ausgesetzt werden, bricht die $CaCO_3$-Struktur zusammen. Diese Reaktion setzt Kohlendioxid frei und hinterlässt Calciumoxid ($CaO$). Dieses Oxid ist ein hochaktiver chemischer Vorläufer, im Gegensatz zum stabilen Carbonat, was es chemisch empfänglich für die später eingeführten Phosphorquellen zur Bildung von Hydroxylapatit macht.

Entfernung organischer Matrizen

Biogene Quellen sind selten reine Mineralien; sie sind Verbundstrukturen, die organische Matrizen wie Kollagen, Fette oder Proteine enthalten.

Der Ofen fungiert als Oxidationskammer. Durch Aufrechterhaltung einer Hochtemperatur-Oxidationsumgebung sorgt er für die vollständige Entfernung dieser organischen Bestandteile. Dieser Schritt ist für biomedizinische Anwendungen unerlässlich, da verbleibende organische Stoffe Immunreaktionen auslösen oder die endgültige Keramikstruktur schwächen könnten.

Erreichung von struktureller Integrität und Reinheit

Kontrolle der Kristallinität

Über die einfache Zersetzung hinaus bestimmt die Ofenumgebung die atomare Anordnung des entstehenden Materials.

Ergänzende Daten deuten darauf hin, dass eine präzise Temperaturkontrolle die Optimierung der Kristallinität ermöglicht. Eine konsistente thermische Umgebung stellt sicher, dass sich die Atome in einem stabilen, geordneten Gitter anordnen, was direkt mit der thermischen Stabilität und der biologischen Leistung des Materials korreliert.

Ermöglichung der Festkörperdiffusion

Bei Methoden, die die Festkörpersynthese beinhalten, liefert der Ofen die für die Diffusion erforderliche Energie.

Wärme mobilisiert Atome und ermöglicht es Calcium- und Phosphor-Reaktanten, über Partikelgrenzen hinweg zu diffundieren. Dies erleichtert die chemischen Reaktionen, die zur Bildung der Hydroxylapatit-Phase erforderlich sind, ohne das Material zu schmelzen, und gewährleistet eine hohe Phasreinheit.

Verständnis der Kompromisse

Das Risiko von Phasenumwandlungen

Obwohl hohe Temperaturen für die Umwandlung notwendig sind, können übermäßige Temperaturen oder unkontrollierte Heizraten nachteilig sein.

Wenn die Temperatur bestimmte Schwellenwerte überschreitet oder stark schwankt, kann das Hydroxylapatit in unerwünschte Phasen (wie Tricalciumphosphat) zerfallen, was seine biologische Löslichkeit verändert. Präzise Heizkurven sind unerlässlich, um die spezifische Kristallstruktur zu erhalten, die für die Bioaktivität erforderlich ist.

Anforderungen an Kalzinierung vs. Sintern

Es ist wichtig, zwischen der Vorbereitung des Vorläufers und der Verdichtung des Endprodukts zu unterscheiden.

Während die Kalzinierung (Herstellung von $CaO$ aus Schalen) typischerweise bei etwa 1000 °C erfolgt, können für das Sintern (Verdichtung des endgültigen Hydroxylapatit-Gerüsts) Temperaturen von über 1250 °C erforderlich sein. Ein für die Kalzinierung ausgewählter Ofen muss über genügend thermischen Spielraum verfügen, um das Sintern zu bewältigen, wenn Sie beide Schritte im selben Gerät durchführen möchten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer thermischen Verarbeitungsanlagen zu maximieren, stimmen Sie die Ofenfähigkeiten auf Ihre spezifische Verarbeitungsstufe ab.

- Wenn Ihr Hauptaugenmerk auf der Vorläuferbereitung liegt: Priorisieren Sie einen Ofen, der in der Lage ist, eine stabile oxidierende Atmosphäre bei 1000 °C aufrechtzuerhalten, um die vollständige Umwandlung von $CaCO_3$ in aktives $CaO$ zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Ofen Sintertemperaturen (>1250 °C) mit präzisen Rampenraten erreichen kann, um eine Verdichtung zu erzielen, ohne die Hydroxylapatit-Phase zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Verwenden Sie einen Ofen mit ausgezeichneter Temperaturuniformität, um "Hot Spots" zu vermeiden, die lokale Phasenumwandlungen oder unvollständige Kalzinierung verursachen könnten.

Der Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionsreaktor, der die chemische Reinheit und strukturelle Lebensfähigkeit Ihres endgültigen Biomaterials bestimmt.

Zusammenfassungstabelle:

| Prozessschritt | Ofenfunktion | Ergebnis für Biomaterial |

|---|---|---|

| Kalzinierung | Thermische Zersetzung bei ~1000°C | Wandelt $CaCO_3$ in hochreaktives $CaO$ um |

| Reinigung | Hochtemperatur-Oxidation | Vollständige Entfernung organischer Proteine und Fette |

| Phasensteuerung | Präzise Temperaturregelung | Optimiert Kristallinität und verhindert unerwünschte Phasen |

| Sintern | Verdichtung bei >1250°C | Verbessert mechanische Festigkeit und strukturelle Integrität |

Erweitern Sie Ihre Biomaterialforschung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen biologischen Abfällen und Hochleistungs-Hydroxylapatit. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Anforderungen der Kalzinierung und des Sinterings zugeschnitten sind.

Unsere anpassbaren Laböfen gewährleisten überlegene Temperaturuniformität und präzise Rampenratensteuerung, sodass Sie maximale Phasreinheit und strukturelle Integrität für Ihre biomedizinischen Anwendungen erzielen können.

Bereit, Ihren Syntheseprozess zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Muffelofens für NiFe2O4-Katalysatorvorläufer? Reine Spinellbildung

- Was ist der Temperaturbereich eines Muffelofens? Die Wahl der richtigen Temperatur für Ihre Anwendung

- Warum wird ein Muffelofen für die Entschlichtungsbehandlung von Basalt- oder S-Glasfasern verwendet? Präzisions-Thermische-Reinigung-Leitfaden

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit

- Welche Vorteile bietet die Konfiguration eines bodenbeladenen Ofens? Erreichen Sie hohe Temperaturkontrolle und Elementeschutz

- Warum ist die Arbeitstemperatur der wichtigste Faktor bei der Auswahl eines Muffelofens? Sichern Sie den Erfolg Ihres Prozesses mit der richtigen Hitze

- Welche Rolle spielt eine elektrische Muffelofen bei der Silizierung von 10Kh23N18-Stahlschweißnähten? Experteneinschätzung zur Wärmebehandlung

- Welche elektrischen Vorsichtsmaßnahmen sollten beim Aufstellen eines Muffelofens getroffen werden? Wesentliche Sicherheitstipps für Ihr Labor