Tatsächlich ist die Arbeitstemperatur der absolut kritischste Faktor bei der Auswahl eines Muffelofens. Wenn ein Ofen die spezifische Temperatur, die Ihr Prozess erfordert, nicht erreichen und halten kann, werden alle anderen Merkmale – Größe, Steuerungssysteme und Sicherheitsverriegelungen – irrelevant. Es ist der grundlegende Bestehens-/Nichtbestehens-Test für jeden potenziellen Ofen.

Obwohl viele Faktoren zu einer guten Kaufentscheidung beitragen, ist die erforderliche Arbeitstemperatur der eine nicht verhandelbare Parameter. Er bestimmt die Kerntechnologie, die Konstruktion und die Kosten des Ofens und macht ihn zum ersten und wichtigsten Filter in Ihrem Auswahlprozess.

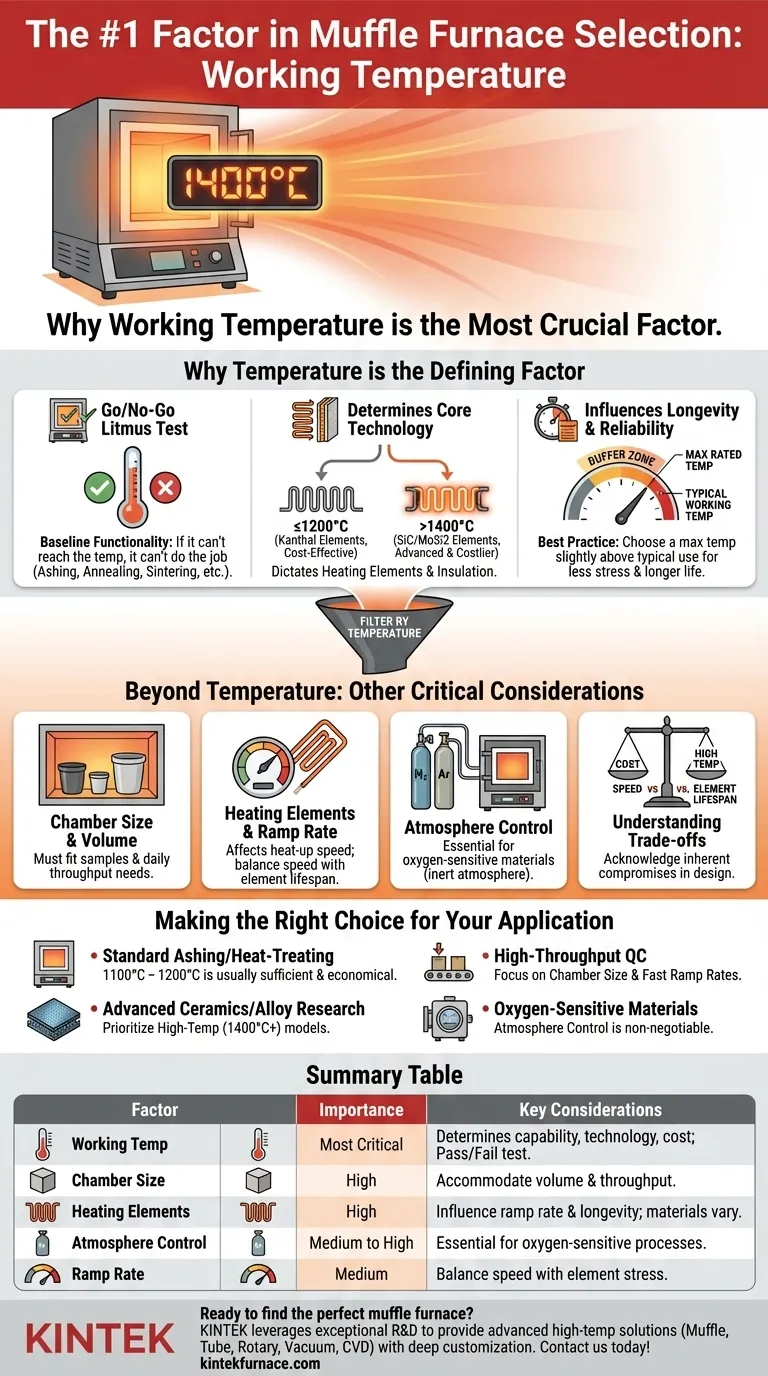

Warum die Temperatur der bestimmende Faktor ist

Wenn man versteht, warum die Temperatur diese primäre Stellung einnimmt, hilft dies, die gesamte Entscheidung zu strukturieren. Es geht nicht nur darum, eine Zahl zu erreichen, sondern um die Physik und Technik, die diese Zahl erfordert.

Der „Gehen/Nicht-Gehen“-Lackmustest

Der Zweck eines Ofens besteht darin, einen bestimmten thermischen Prozess zu erreichen, wie z. B. Veraschen, Tempern, Sintern oder Wärmebehandeln. Jede dieser Anwendungen hat eine genau definierte Temperaturanforderung.

Wenn Ihre Anwendung 1300 °C erfordert und der Ofen nur für 1100 °C ausgelegt ist, kann er die Arbeit einfach nicht leisten. Dies macht die Temperatur zur absoluten Basislinie für die Funktionalität.

Sie bestimmt die Kernofentechnologie

Die maximale Betriebstemperatur bestimmt direkt die wichtigsten und teuersten Komponenten des Ofens: die Heizelemente und die Isolierung.

Standardöfen, die bis 1100–1200 °C arbeiten, verwenden oft langlebige, kostengünstige Kanthal-Elemente (FeCrAl-Legierung). Um höhere Temperaturen (z. B. 1400 °C oder mehr) zu erreichen, sind jedoch fortschrittlichere und teurere Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) erforderlich.

Dies bedeutet, dass eine höhere Temperaturanforderung die Konstruktion des Ofens grundlegend verändert und zu einem erheblichen Anstieg seines Kaufpreises führt.

Sie beeinflusst Langlebigkeit und Zuverlässigkeit

Der ständige Betrieb eines Ofens bei seiner absolut maximalen Nennleistung belastet seine Heizelemente und Isolierung enorm, was seine Betriebslebensdauer verkürzt.

Als bewährte Methode empfiehlt es sich, einen Ofen mit einer maximalen Temperatur zu wählen, die etwas über Ihrer typischen Arbeitstemperatur liegt. Dies bietet einen Leistungsspielraum, um sicherzustellen, dass der Ofen beim normalen Gebrauch nicht überlastet wird, was zu größerer Zuverlässigkeit und einer längeren Lebensdauer führt.

Jenseits der Temperatur: Weitere wichtige Überlegungen

Sobald Sie Ihre Optionen nach der Arbeitstemperatur gefiltert haben, spielen andere Faktoren eine Rolle, um sicherzustellen, dass der Ofen perfekt zu Ihrem Arbeitsablauf passt.

Kammergröße und Probenvolumen

Die inneren Kammerabmessungen müssen groß genug sein, um Ihre Proben, Tiegel oder Teile aufzunehmen. Berücksichtigen Sie nicht nur die Größe einer einzelnen Probe, sondern auch den Durchsatz, den Sie an einem bestimmten Tag erzielen möchten.

Heizelemente und Aufheizrate (Ramp Rate)

Die „Aufheizrate“ (Ramp Rate) ist die Geschwindigkeit, mit der sich der Ofen auf die Solltemperatur aufheizt. Für einige zeitkritische Prozesse oder Qualitätskontrolllabore ist eine schnelle Aufheizrate für die Effizienz von entscheidender Bedeutung. Dies hängt direkt von der Leistung und der Art der Heizelemente ab.

Atmosphärenkontrolle

Standard-Muffelöfen arbeiten mit Luft. Viele fortschrittliche Materialprozesse erfordern jedoch eine inerte Atmosphäre (wie Stickstoff oder Argon), um Oxidation zu verhindern. Wenn dies Ihr Bedarf ist, müssen Sie einen Ofen wählen, der speziell mit Gaseinlassöffnungen und einer abgedichteten Kammer ausgestattet ist.

Die Abwägungen verstehen

Eine effektive Entscheidung erfordert die Anerkennung der inhärenten Kompromisse im Ofendesign.

Hohe Temperatur vs. Kosten

Dies ist die bedeutendste Abwägung. Jeder Schritt nach oben in der Temperaturfähigkeit, insbesondere über 1200 °C, führt aufgrund der exotischen Materialien, die für Elemente und Isolierung erforderlich sind, zu einem nichtlinearen Preisanstieg. Stellen Sie sicher, dass Sie die höhere Temperatur benötigen, bevor Sie dafür bezahlen.

Geschwindigkeit vs. Lebensdauer der Elemente

Obwohl schnelle Aufheizraten für den Durchsatz wünschenswert sind, können sie eine zusätzliche thermische Belastung für die Heizelemente darstellen. Eine moderatere, kontrollierte Aufheizrate ist oft schonender für die Komponenten und trägt zu einer längeren Lebensdauer bei.

Kammergröße vs. Gleichmäßigkeit

Die Erzielung perfekter Temperaturuniformität – bei der jeder Punkt im Inneren der Kammer exakt die gleiche Temperatur aufweist – ist in einer größeren Kammer schwieriger. Für Anwendungen, die eine extrem hohe Präzision erfordern, kann eine kleinere, gut gestaltete Kammer bessere Ergebnisse liefern.

Die richtige Wahl für Ihre Anwendung treffen

Filtern Sie Ihre Optionen basierend auf Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Standardveraschung oder der allgemeinen Wärmebehandlung liegt: Ein kostengünstiger Ofen mit einer maximalen Temperatur von 1100 °C bis 1200 °C ist fast immer die richtige und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Keramiken oder Speziallegierungen liegt: Sie müssen ein Hochtemperaturmodell (1400 °C+) priorisieren und die Kosten für die erforderliche Technologie einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Qualitätskontrolle liegt: Kammergröße und eine schnelle, programmierbare Aufheizrate werden fast so wichtig wie die maximale Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien liegt: Die Verfügbarkeit einer Atmosphärenkontrolle ist ein nicht verhandelbares Merkmal, das zusammen mit Ihren Temperaturanforderungen berücksichtigt werden muss.

Die Wahl des richtigen Ofens beginnt und endet mit einem klaren Verständnis Ihrer Prozessanforderungen, beginnend mit dem einen Faktor, der alle anderen bestimmt: der Temperatur.

Zusammenfassungstabelle:

| Faktor | Wichtigkeit | Wichtige Überlegungen |

|---|---|---|

| Arbeitstemperatur | Höchste Priorität | Bestimmt die Ofenfähigkeit, den Elementtyp und die Kosten; dient als Bestehens-/Nichtbestehens-Test für Anwendungen. |

| Kammergröße | Hoch | Muss das Probenvolumen und den Durchsatzbedarf für Effizienz berücksichtigen. |

| Heizelemente | Hoch | Beeinflussen die Aufheizrate und Langlebigkeit; Materialien variieren je nach Temperatur (z. B. Kanthal für ≤1200 °C, SiC/MoSi2 für höhere Temperaturen). |

| Atmosphärenkontrolle | Mittel bis Hoch | Unerlässlich für sauerstoffempfindliche Prozesse; erfordert abgedichtete Kammern und Gasanschlüsse. |

| Aufheizrate | Mittel | Beeinflusst die Prozessgeschwindigkeit und die Belastung der Elemente; Ausgleich mit der Lebensdauer für Zuverlässigkeit. |

Bereit, den perfekten Muffelofen für Ihr Labor zu finden? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten im Detail unterstützt werden. Ob Sie in der Materialforschung, Qualitätskontrolle oder industriellen Verarbeitung tätig sind, wir gewährleisten präzise Temperaturkontrolle, Haltbarkeit und Effizienz. Lassen Sie sich nicht von Temperaturbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern und zuverlässige Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern