Der Hochtemperatur-Muffelofen dient als kritisches Gefäß für Kalzinierung und Kristallisation. Bei der Nachbehandlung von NiFe2O4-Katalysatorvorläufern bietet dieses Gerät eine stabile thermische Umgebung (typischerweise etwa 475 °C bis 650 °C), die erforderlich ist, um die vollständige chemische Zersetzung voranzutreiben. Seine Hauptfunktion besteht darin, Restverunreinigungen wie Nitrate oder Wasser zu beseitigen und das Material zu zwingen, von einem amorphen, ungeordneten Zustand in eine hochkristalline Spinellstruktur überzugehen.

Der Muffelofen ermöglicht einen doppelten Prozess: Er reinigt das Material durch Hitze von flüchtigen Rückständen und liefert die Energie, die für die Kristallkeimbildung benötigt wird, um die Bildung einer reinen, stabilen NiFe2O4-Phase sicherzustellen.

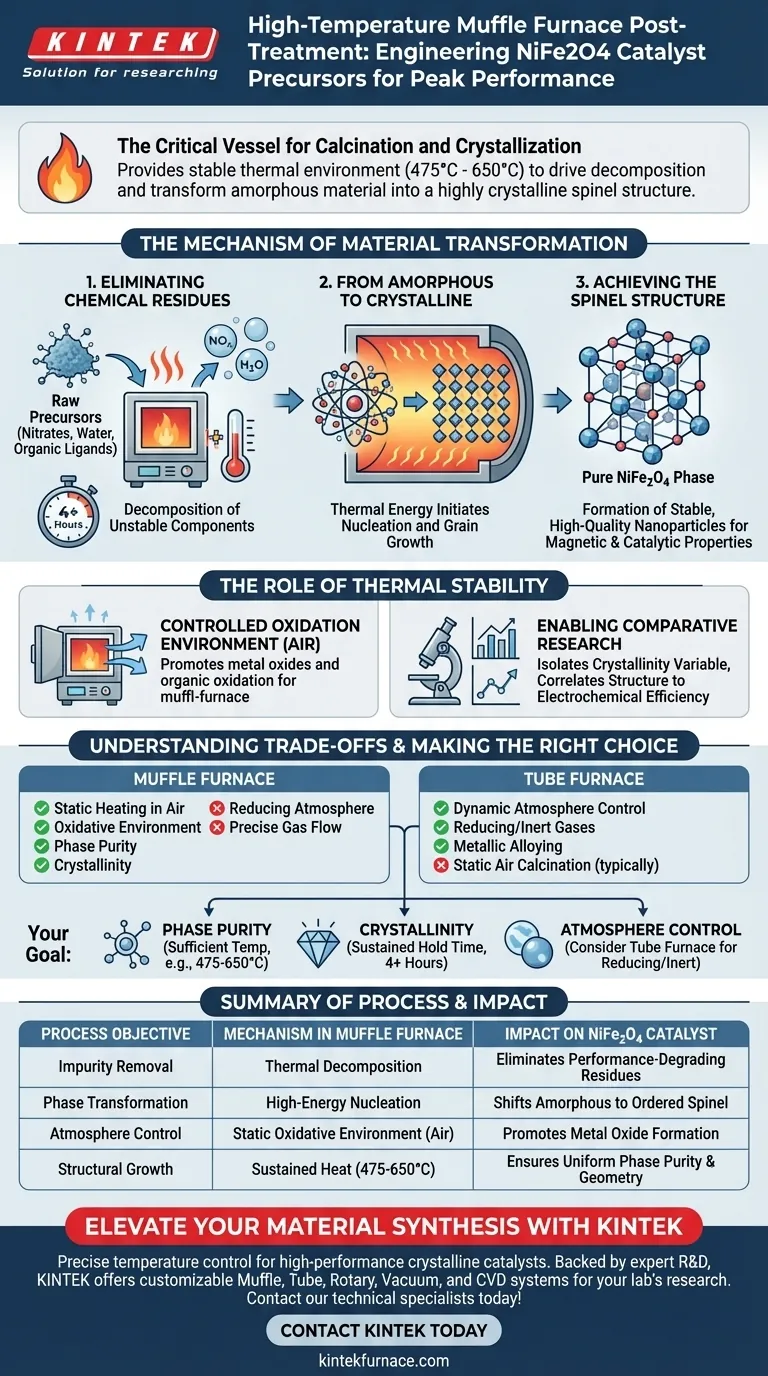

Der Mechanismus der Materialtransformation

Chemische Rückstände beseitigen

Die anfänglichen Vorläufer, die aus Synthesemethoden wie der Sprühpyrolyse gewonnen werden, enthalten oft Restnitrate, Wasser oder organische Liganden.

Ein Muffelofen hält eine hohe Temperatur für eine längere Dauer (z. B. 4 Stunden) aufrecht, um sicherzustellen, dass diese instabilen Komponenten vollständig zersetzt und entfernt werden.

Wenn diese Rückstände nicht entfernt werden, verbleiben Verunreinigungen, die die endgültige elektrochemische Leistung des Katalysators beeinträchtigen.

Von amorph zu kristallin

Rohe Vorläufer liegen oft in einem amorphen Zustand vor und weisen keine definierte interne Struktur auf.

Die vom Ofen bereitgestellte thermische Energie initiiert die Keimbildung, bei der sich Atome in einem geordneten Muster anordnen.

Während die Erwärmung fortgesetzt wird, wachsen diese Keime und wandeln die Masse des Materials in eine feste kristalline Form um.

Erreichen der Spinellstruktur

Für NiFe2O4 ist das spezifische Ziel dieser Wärmebehandlung das Erreichen einer kubischen Spinellkristallstruktur.

Diese spezifische atomare Anordnung ist charakteristisch für hochwertige Nanopartikel und für die magnetischen und katalytischen Eigenschaften des Materials unerlässlich.

Der Muffelofen stellt sicher, dass die Phasenumwandlung im gesamten Probenmaterial gleichmäßig erfolgt.

Die Rolle der thermischen Stabilität

Kontrollierte Oxidationsumgebung

Im Gegensatz zu Rohröfen, die häufig für reduzierende Atmosphären (Entfernung von Sauerstoff) verwendet werden, werden Muffelöfen typischerweise für die Kalzinierung an Luft verwendet.

Diese Umgebung fördert die Oxidation von organischen Polymernetzwerken und erleichtert die Bildung von Metalloxiden.

Sie ermöglicht die notwendigen Diffusionsreaktionen, um Nickelspezies effektiv in das Gitter zu dotieren oder sie auf Partikeloberflächen zu verteilen.

Ermöglichung vergleichender Forschung

Die primäre Referenz hebt hervor, dass diese Behandlung vergleichende Studien darüber ermöglicht, wie die Kristallinität die Leistung beeinflusst.

Durch strikte Kontrolle der Temperatur (z. B. bei 475 °C) können Forscher die Variable der Kristallinität isolieren.

Diese Konsistenz ermöglicht eine klare Korrelation zwischen der strukturellen Ordnung des Katalysators und seiner resultierenden elektrochemischen Effizienz.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Während Muffelöfen für statisches Erhitzen an Luft hervorragend geeignet sind, fehlt ihnen die dynamische Atmosphärenkontrolle eines Rohrofens.

Wenn Ihre Synthese eine reduzierende Atmosphäre erfordert (zur Entfernung von Sauerstoff) oder die Einführung von Inertgasen zur Verhinderung von Oxidation benötigt, ist ein Muffelofen im Allgemeinen ungeeignet.

Rohröfen werden bevorzugt, wenn ein präziser Gasfluss erforderlich ist, um metallische Legierungen zu induzieren oder die Oxidbildung zu verhindern.

Temperaturempfindlichkeit

Die spezifische Temperatureinstellung ist eine kritische Variable, die die endgültigen Materialeigenschaften bestimmt.

Zu niedrige Temperaturen können zu einer unvollständigen Zersetzung von Nitraten führen, wodurch Verunreinigungen zurückbleiben.

Umgekehrt können Temperaturen, die deutlich höher als notwendig sind, zu übermäßiger Sinterung führen und die Oberfläche der Nanopartikel verringern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Nachbehandlung zu maximieren, stimmen Sie Ihr thermisches Protokoll auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Temperatur ausreichend ist (z. B. 475 °C - 650 °C), um alle Nitrate und flüchtigen Vorläufer vollständig zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Kristallinität liegt: Priorisieren Sie eine anhaltende Haltezeit (z. B. 4+ Stunden), um die vollständige Keimbildung und das Kornwachstum der Spinellstruktur zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Atmosphärenkontrolle liegt: Überprüfen Sie, ob eine oxidative Umgebung akzeptabel ist; wenn eine reduzierende Atmosphäre erforderlich ist, wechseln Sie zu einem Rohrofen.

Die Beherrschung des Kalzinierungsprozesses ist nicht nur eine Frage des Erhitzens; es geht darum, die atomare Struktur Ihres Katalysators präzise zu gestalten, um Spitzenleistungen zu erzielen.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus im Muffelofen | Auswirkung auf NiFe2O4-Katalysator |

|---|---|---|

| Verunreinigungsentfernung | Thermische Zersetzung von Nitraten & Wasser | Beseitigt Rückstände, die die elektrochemische Leistung beeinträchtigen |

| Phasenumwandlung | Hoch energetische Kristallkeimbildung | Verschiebt das Material vom amorphen Zustand in die geordnete Spinellstruktur |

| Atmosphärenkontrolle | Statische oxidative Umgebung (Luft) | Fördert die Metalloxidbildung und die Oxidation von Polymernetzwerken |

| Strukturelles Wachstum | Anhaltende Hitze (475 °C - 650 °C) | Gewährleistet gleichmäßige Phasenreinheit und spezifische kubische Spinellgeometrie |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem amorphen Vorläufer und einem hochleistungsfähigen kristallinen Katalysator. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die strengen Anforderungen der Hochtemperaturforschung Ihres Labors zu erfüllen.

Ob Sie NiFe2O4-Spinellstrukturen entwickeln oder Nanopartikel der nächsten Generation entwickeln, unsere Öfen bieten die Stabilität und Gleichmäßigkeit, die Ihre Arbeit verdient. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen thermischen Verarbeitungsanforderungen mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung von natürlichem Zeolith? Optimieren Sie noch heute Ihre Adsorptionsstudien

- Warum ist ein industrieller Hochtemperatur-Muffelofen für die Herstellung von Metalloxid-/Wabenkatalysatoren notwendig?

- Wie beeinflusst der Kalzinierungsprozess in einem Muffelofen CuO/WO3-Gassensormaterialien? Sensorleistung optimieren

- Wie werden Kammeröfen bei der Herstellung elektronischer Bauteile eingesetzt? Wesentliche thermische Prozesse für die Elektronik

- Was sollte nach dem Auspacken eines Muffelofens überprüft werden? Gewährleistung einer sicheren Einrichtung und optimalen Leistung

- Wie trägt ein Labor-Muffelofen zur mehrstufigen thermischen Behandlung von mesoporösem Kobaltoxid (Co3O4) bei?

- Welche Funktion erfüllt eine Muffelofen bei der Nachbehandlung von ZTO-Dünnschichten? Optimierung der Solarzellenleistung

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse