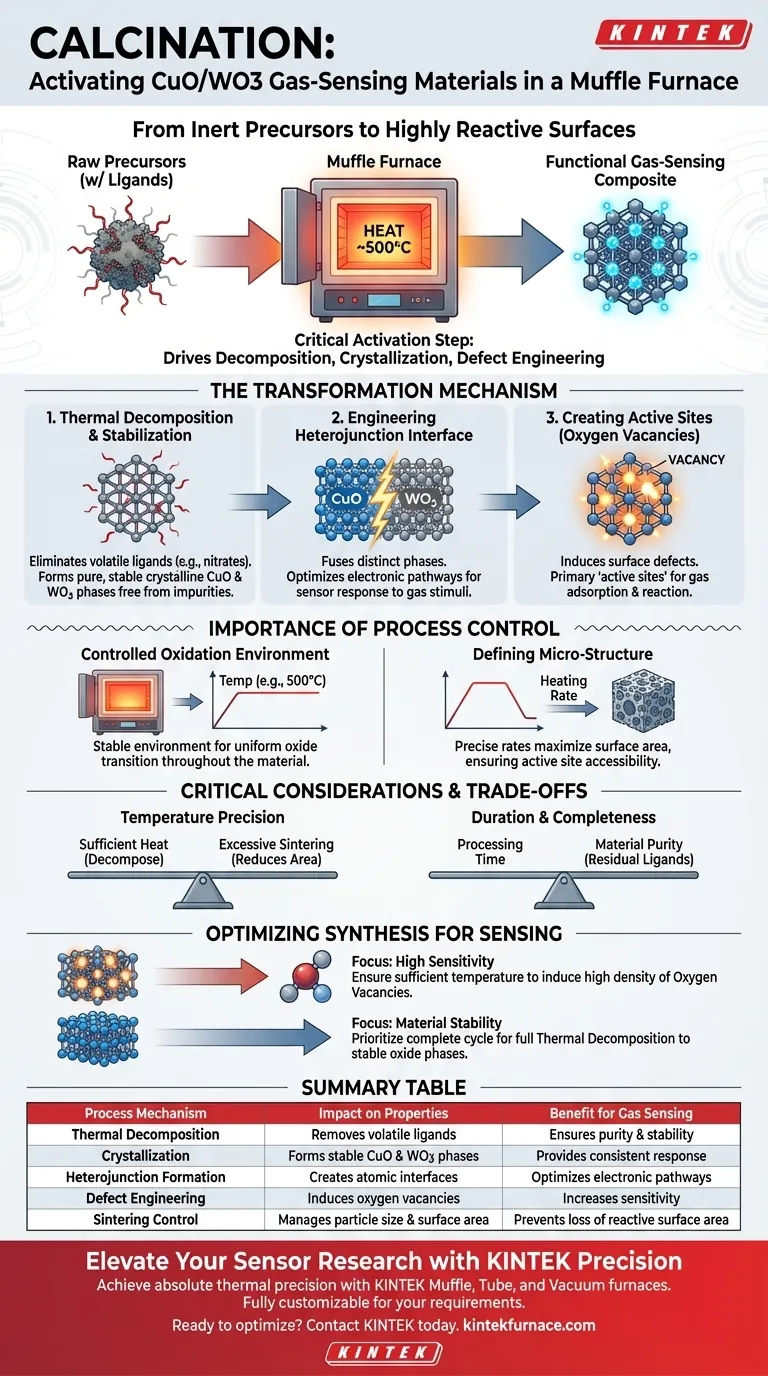

Die Kalzinierung ist der entscheidende Aktivierungsschritt, der rohe chemische Vorläufer in einen funktionellen Gassensorkomposit umwandelt. Im Muffelofen treibt die Einwirkung hoher Temperaturen (insbesondere um 500 °C) die thermische Zersetzung voran, kristallisiert die Verbindungen zu stabilem Kupferoxid (CuO) und Wolframoxid (WO3) und erzeugt die mikroskopischen Defekte, die für die Gasdetektion erforderlich sind.

Der Kalzinierungsprozess trocknet das Material nicht nur aus; er verändert grundlegend seine atomare Struktur. Durch die Schaffung stabiler kristalliner Phasen und die Etablierung spezifischer elektronischer Grenzflächen verwandelt der Ofen inerte Vorläufer in eine hochreaktive Oberfläche, die zum Elektronenaustausch fähig ist.

Der Transformationsmechanismus

Thermische Zersetzung und Stabilisierung

Die intensive Hitze des Muffelofens initiiert den Abbau von Vorläuferchemikalien. Dieser Prozess eliminiert flüchtige organische Liganden wie Nitrate oder Acetylacetonate, die auf dem Träger adsorbiert sind. Was übrig bleibt, sind reine, stabile kristalline Formen von CuO und WO3, frei von Verunreinigungen, die die Leistung sonst beeinträchtigen würden.

Gestaltung der Heteroübergangsgrenzfläche

Vielleicht das wichtigste Ergebnis der Kalzinierung ist die Schaffung von Heteroübergängen. Dies geschieht dort, wo die unterschiedlichen Phasen von Kupferoxid und Wolframoxid auf atomarer Ebene aufeinandertreffen. Die thermische Energie verschmilzt diese Grenzflächen und optimiert die elektronischen Pfade, die für die Reaktion des Sensors auf Gasreize unerlässlich sind.

Erzeugung aktiver Zentren (Sauerstoffleerstellen)

Die thermische Belastung induziert spezifische Oberflächenfehler, die als Sauerstoffleerstellen bekannt sind. Weit davon entfernt, Fehler zu sein, sind diese Leerstellen die primären "aktiven Zentren" des Materials. Sie dienen als präzise Stellen, an denen Zielgasmoleküle adsorbieren und reagieren, was die Empfindlichkeit des Sensors direkt beeinflusst.

Die Bedeutung der Prozesskontrolle

Kontrollierte Oxidationsumgebung

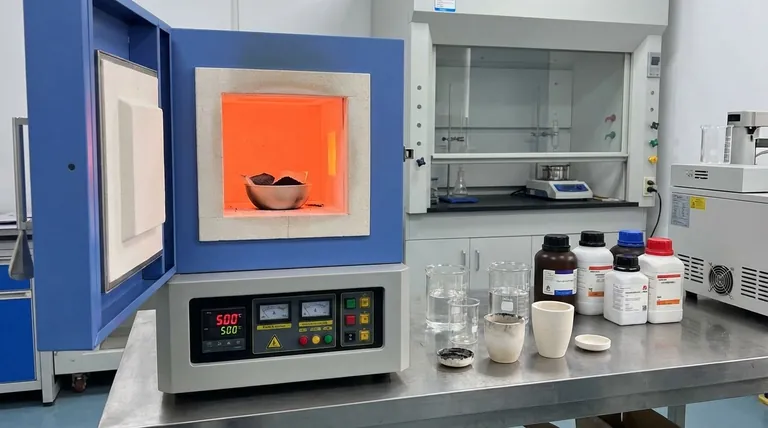

Ein Muffelofen bietet eine stabile Oxidationsumgebung, die für eine vollständige Umwandlung notwendig ist. Durch die Aufrechterhaltung konstanter Temperaturstufen (z. B. 500 °C für 2 Stunden) stellt der Ofen sicher, dass der Übergang in Oxidzustände im gesamten Material gleichmäßig erfolgt.

Definition der Mikrostruktur

Das Heizprofil bestimmt die endgültige physikalische Anordnung des Materials. Präzise Heizraten ermöglichen es den Oxiden, sich zu einer Mikrostruktur zu setzen, die die Oberfläche maximiert. Diese "Vorformung" der Struktur stellt sicher, dass die aktiven Zentren später für Gasmoleküle zugänglich sind.

Kritische Überlegungen und Kompromisse

Temperaturpräzision

Der spezifische Sollwert der Temperatur ist nicht willkürlich. Die Hitze muss hoch genug sein, um die Vorläufer vollständig zu zersetzen und die Oxide zu kristallisieren, aber kontrolliert genug, um übermäßige Sinterung zu verhindern, die die Oberfläche verringern würde.

Dauer und Vollständigkeit

Die Dauer der Kalzinierung (z. B. 2 Stunden) ist ein Kompromiss zwischen Verarbeitungszeit und Materialreinheit. Eine Verkürzung dieser Zeit birgt das Risiko, dass Restliganden zurückbleiben, die aktive Zentren blockieren und den Sensor unwirksam machen.

Optimierung der Materialherstellung für die Sensorik

Um die Wirksamkeit Ihrer CuO/WO3-Sensoren zu maximieren, müssen Sie das Kalzinierungsprofil als Designvariable und nicht nur als Fertigungsschritt betrachten.

- Wenn Ihr Hauptaugenmerk auf hoher Empfindlichkeit liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um eine hohe Dichte an Sauerstoffleerstellen zu induzieren, da dies die primären Stellen für die Gaswechselwirkung sind.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Priorisieren Sie einen vollständigen Kalzinierungszyklus, um die vollständige thermische Zersetzung der Vorläufer in ihre stabilsten kristallinen Oxidphasen zu gewährleisten.

Letztendlich ist der Muffelofen das Instrument, mit dem das elektronische Verhalten Ihres Sensors auf atomarer Ebene gestaltet wird.

Zusammenfassungstabelle:

| Prozessmechanismus | Auswirkung auf CuO/WO3-Eigenschaften | Nutzen für die Gasdetektion |

|---|---|---|

| Thermische Zersetzung | Entfernt flüchtige Liganden (Nitrate/Acetylacetonate) | Gewährleistet Materialreinheit und -stabilität |

| Kristallisation | Bildet stabile kristalline CuO- und WO3-Phasen | Bietet konsistente Sensorreaktion |

| Heteroübergangsbildung | Schafft atomare Grenzflächen zwischen Oxiden | Optimiert elektronische Pfade für die Detektion |

| Defekttechnik | Induziert Sauerstoffleerstellen (aktive Zentren) | Erhöht die Empfindlichkeit für Gasadsorption |

| Sinterkontrolle | Kontrolliert Partikelgröße und Oberfläche | Verhindert Verlust der reaktiven Oberfläche |

Verbessern Sie Ihre Sensorforschung mit KINTEK Präzision

Das Erreichen des perfekten Gleichgewichts zwischen Sauerstoffleerstellen und kristalliner Stabilität erfordert absolute thermische Präzision. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen der Materialherstellung und Kalzinierung entwickelt wurden.

Unterstützt durch F&E-Expertise und fortschrittliche Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Temperaturprofile und atmosphärischen Anforderungen zu erfüllen – und stellen sicher, dass Ihre CuO/WO3-Komposite ihr maximales Sensorpotenzial erreichen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um die Hochtemperaturanforderungen Ihres Labors mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Konstruktionsmerkmale eines Muffelofens? Schlüsselkomponenten für Präzision und Reinheit

- Was macht Kastenöfen für anspruchsvolle Anwendungen geeignet? Entwickelt für Präzision und Langlebigkeit bei hochkomplexen Prozessen

- Welche Softwarefunktionen sollten bei der Auswahl eines Muffelofens berücksichtigt werden? Optimieren Sie Ihre thermischen Prozesse mit Präzision

- Wie groß ist das Kammervolumen des Muffelofens? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Welche Fortschritte wurden in der Muffelofentechnologie erzielt? Entdecken Sie Innovationen in Präzision und Effizienz

- Wie werden Muffelöfen in der Textilherstellung eingesetzt?Präzisionswärme für die Qualitätskontrolle

- Welche Rolle spielen Hilfsgeräte wie Ventilatoren und Sprühdüsen in einem Kammerofen? Präzision und Effizienz bei der Wärmebehandlung verbessern

- Wie vergleichen sich die Kammervolumen von Muffelöfen und Trockenschränken? Die wichtigsten Unterschiede erklärt