Muffelöfen spielen in der Textilherstellung eine entscheidende Rolle, vor allem bei der Materialanalyse und Qualitätskontrolle.Dank ihrer Hochtemperaturfähigkeit und präzisen Steuerung eignen sie sich ideal für die Bestimmung des Aschegehalts in Geweben und Fasern, einer wichtigen Kennzahl für die Materialreinheit und -zusammensetzung.Neben der Textilindustrie werden diese Öfen auch in anderen Branchen eingesetzt, von der Luft- und Raumfahrt bis zur Biomedizin, da sie kontrollierte, kontaminationsfreie Umgebungen für spezielle Prozesse wie Sintern und Wärmebehandlung schaffen.Die Unterscheidung zwischen Labor- und Industriemodellen unterstreicht ihre Anpassungsfähigkeit, wobei Laborgeräte Präzision für die Forschung und Industrieversionen für einen höheren Durchsatz bieten.

Die wichtigsten Punkte werden erklärt:

-

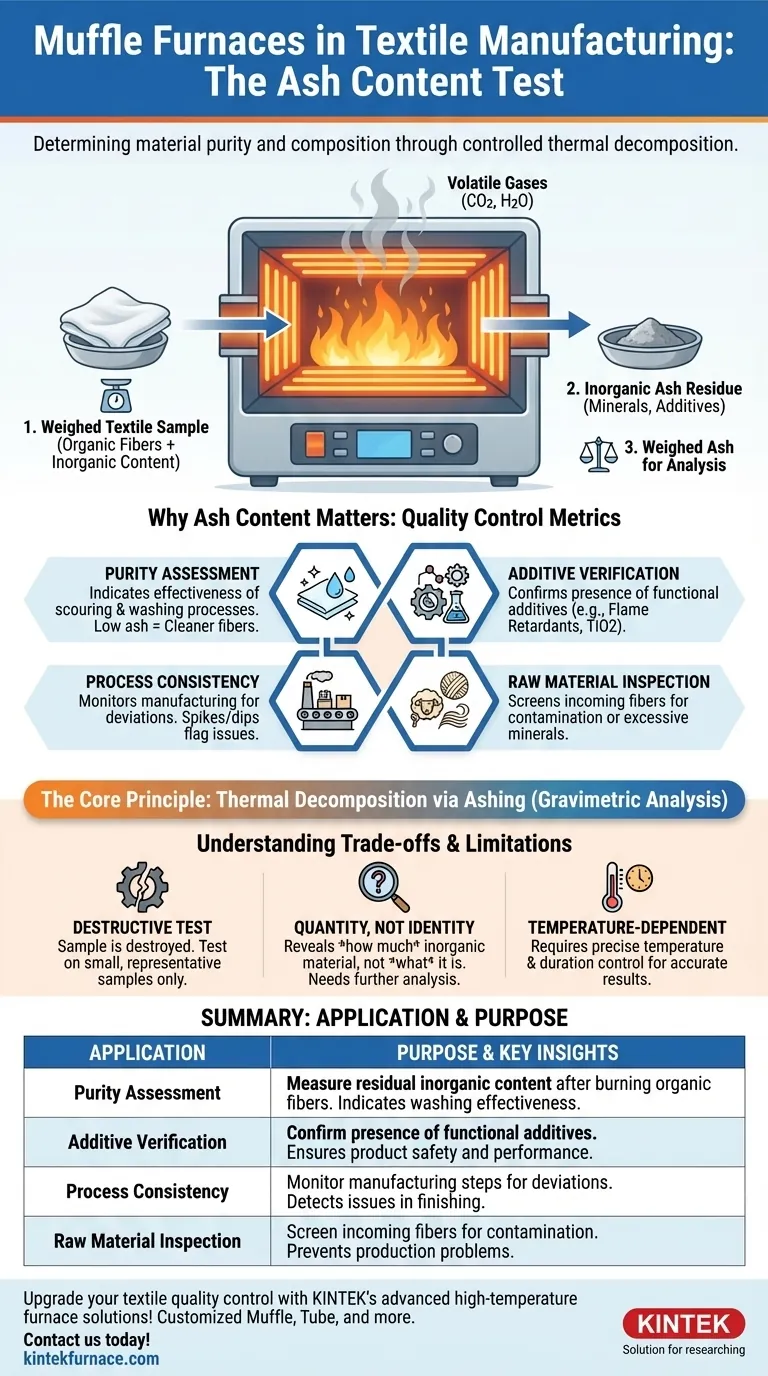

Hauptanwendung in Textilien:Analyse des Aschegehalts

- In Muffelöfen werden Textilproben bei hohen Temperaturen (in der Regel 500-900°C) verbrannt, um anorganische Rückstände (Asche) zu messen.Dies hilft bei der Beurteilung der Materialreinheit, der Faserzusammensetzung und der Einhaltung von Industrienormen.

- Beispiel:Prüfung von Wolle zur Bestimmung von nicht brennbaren Verunreinigungen, die die Qualität und Verarbeitung beeinträchtigen.

-

Temperaturbereich und Präzision

- Für Standard-Textilanwendungen werden Öfen mit einem Temperaturbereich von 1000°C-1200°C verwendet, während spezielle Modelle (z.B., Vakuum-Muffelöfen ) kann 1600°C-1800°C für fortgeschrittene Materialprüfungen erreichen.

- Die präzise Steuerung (±1°C) gewährleistet reproduzierbare Ergebnisse, die für die Einhaltung von Vorschriften sowie für Forschung und Entwicklung entscheidend sind.

-

Vorteile der kontrollierten Atmosphäre

- Umgebungen mit niedrigem Sauerstoffgehalt oder Inertgas verhindern die Oxidation empfindlicher Proben und gewährleisten genaue Aschemessungen.

- Industrielle Modelle (z. B. Nabertherm) integrieren Gasinjektionssysteme für konsistente Ergebnisse bei groß angelegten Tests.

-

Vergleich mit anderen Geräten

- Im Gegensatz zu Trockenöfen (zur Entfernung von Feuchtigkeit) isolieren Muffelöfen die Proben während Hochtemperaturprozessen wie Sintern oder Kalzinieren von Verunreinigungen.

- Bei Geräten in Laborqualität steht die Präzision im Vordergrund, während bei Industrieversionen Haltbarkeit und Durchsatz im Vordergrund stehen.

-

Breitere industrielle Relevanz

-

Neben der Textilindustrie werden Muffelöfen auch in anderen Bereichen eingesetzt:

- Keramiken: Brennen und Mitbrennen von Materialien.

- Luft- und Raumfahrt: Prüfung der Flammfestigkeit von Verbundstoffen.

- Biomedizinisch: Sterilisieren von medizinischen Geräten auf Textilbasis.

-

Neben der Textilindustrie werden Muffelöfen auch in anderen Bereichen eingesetzt:

-

Hauptmerkmale für Textilkäufer

- Programmierbare Heiz-/Kühlraten für die Prozessautomatisierung.

- Gleichmäßige Temperaturverteilung (wichtig für Chargenprüfungen).

- Robuste Konstruktion für den langfristigen Einsatz in Fabrikumgebungen.

-

Aufkommende Anwendungen

- Prüfung nachhaltiger Textilien (z. B. biobasierte Fasern) auf ihren Aschegehalt zur Überprüfung der behaupteten biologischen Abbaubarkeit.

- Forschung im Bereich der Nanomaterialien, wo präzise thermische Profile für Stoffbeschichtungen erforderlich sind.

Muffelöfen unterstützen im Stillen textile Innovationen und sorgen dafür, dass die Materialien den Leistungs- und Sicherheitsstandards entsprechen.Ihre Vielseitigkeit macht sie zu einem stillen Partner in allen Bereichen, von Alltagskleidung bis zu Hightech-Industrietextilien.

Zusammenfassende Tabelle:

| Anwendung | Hauptvorteil | Temperaturbereich |

|---|---|---|

| Analyse des Aschegehalts | Misst anorganische Rückstände zur Beurteilung der Reinheit und Konformität des Gewebes. | 500-900°C (Standard) |

| Kontrollierte Atmosphäre | Verhindert Oxidation für genaue Ergebnisse bei empfindlichen Materialien. | Bis zu 1800°C (spezialisiert) |

| Industrieller Durchsatz | Hochleistungstests für die Textilproduktion in großem Maßstab. | 1000-1200°C (industriell) |

| Aufstrebende Textilforschung | Unterstützt die Prüfung nachhaltiger Textilien und Nanomaterialien. | Programmierbare Profile |

Rüsten Sie Ihr Textilherstellungslabor mit den modernen Muffelöfen von KINTEK auf!Unsere präzisionsgefertigten Lösungen, einschließlich Hochtemperatur- und Vakuummodellen, erfüllen die strengen Industriestandards.Ganz gleich, ob Sie den Aschegehalt analysieren oder Stoffe der nächsten Generation entwickeln, unsere anpassbaren Öfen bieten unübertroffene Genauigkeit und Haltbarkeit. Kontaktieren Sie uns noch heute um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere F&E-Expertise Ihre Prozesse verbessern kann.

Produkte, nach denen Sie suchen könnten:

Hochtemperatur-Laborofen für die Textilprüfung Vakuumtaugliche Beobachtungsfenster für die Prozessüberwachung Präzisions-Vakuumkomponenten für kontrollierte Umgebungen

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen