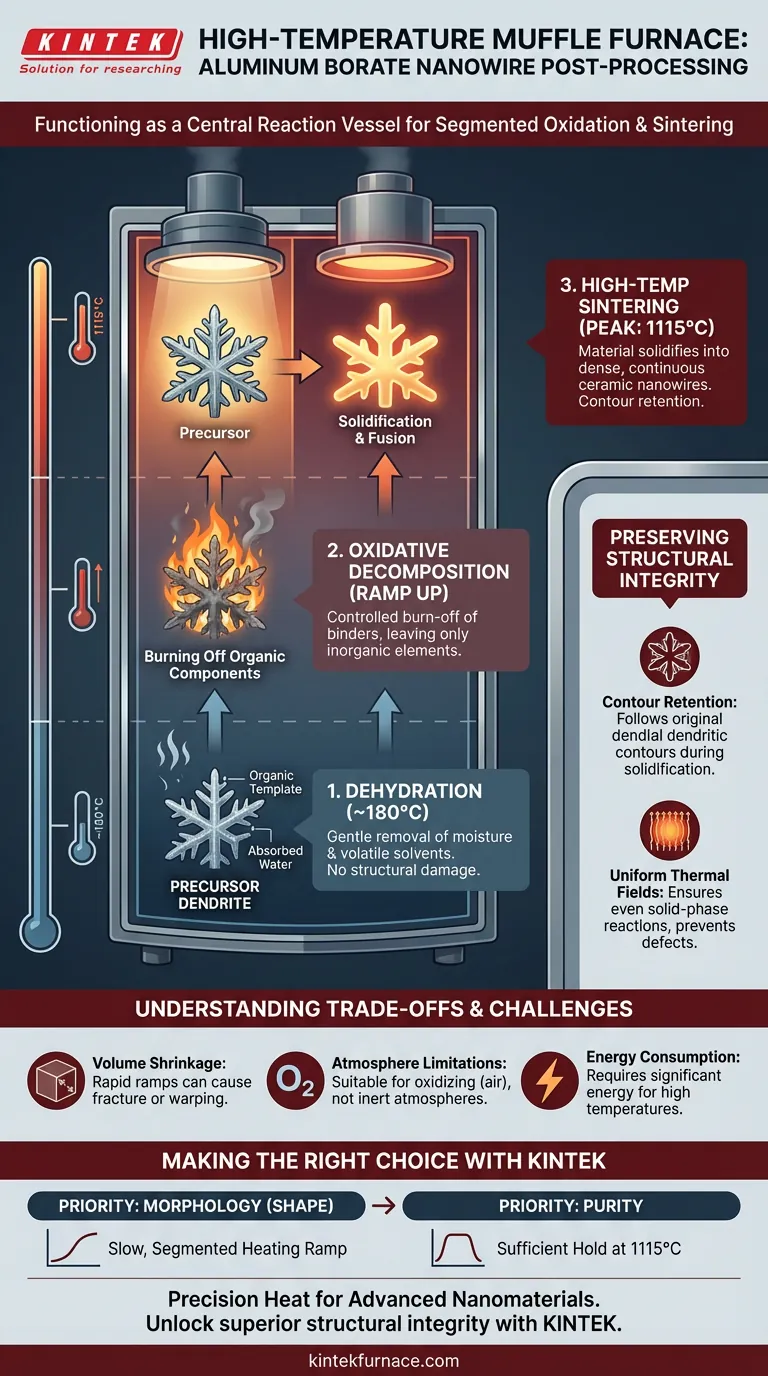

Bei der Nachbearbeitung von Aluminiumborat-Nanodrähten fungiert ein Hochtemperatur-Muffelofen als zentrales Reaktionsgefäß für die segmentierte Oxidation und das Sintern. Er führt ein präzises thermisches Programm durch, das zunächst den Vorläufer bei niedrigeren Temperaturen (ca. 180 °C) dehydriert und dann auf 1115 °C aufheizt, um organische Bestandteile zu zersetzen. Diese kontrollierte Hochtemperaturumgebung zwingt das geschmolzene Zwischenmaterial, zu kontinuierlichen Keramik-Nanodrähten zu erstarren, die die spezifische Form der ursprünglichen Vorläufer-Dendriten beibehalten.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur Strukturerhaltung während des Phasenübergangs. Durch präzise Steuerung der Temperaturkurve ermöglicht er die zerstörende Entfernung organischer Bindemittel und verschmilzt gleichzeitig das verbleibende anorganische Material zu einer stabilen, kristallinen Nanodrahtstruktur.

Die Mechanik der Transformation

Die Herstellung von Aluminiumborat-Nanodrähten ist ein mehrstufiger Prozess, bei dem der Ofen als Katalysator für chemische und physikalische Veränderungen wirkt.

Segmentierte Oxidation

Der Prozess beginnt mit einer Niedertemperaturbehandlung. Der Ofen wird so programmiert, dass er bei moderaten Temperaturen, insbesondere bei etwa 180 °C, verweilt, um die Dehydratisierung zu erleichtern. Diese Stufe treibt sanft Wasser und flüchtige Lösungsmittel ab, ohne die empfindliche Vorläuferstruktur zu beschädigen.

Oxidative Zersetzung

Mit steigender Temperatur schafft der Ofen eine Umgebung, die für die oxidative Zersetzung organischer Bestandteile geeignet ist. Die Vorläufer-Dendriten enthalten oft organische Matrizen oder Bindemittel; der Muffelofen sorgt dafür, dass diese vollständig ausbrennen und nur die gewünschten anorganischen Elemente zurückbleiben.

Hochtemperatur-Sintern

Die kritische Phase findet bei 1115 °C statt. Bei dieser Spitzentemperatur durchläuft das verbleibende Material einen Sinterprozess. Der Ofen sorgt dafür, dass das Material, das kurzzeitig einen geschmolzenen Zustand durchlaufen kann, zu einer dichten, kontinuierlichen Keramikform erstarrt.

Erhaltung der strukturellen Integrität

Über das reine Erhitzen hinaus spielt der Muffelofen eine entscheidende Rolle bei der Bestimmung der Morphologie (Form) des Endnanomaterials.

Konturtreue

Eine der einzigartigen Anforderungen für Aluminiumborat-Nanodrähte ist die Beibehaltung der Form des Vorläufers. Das kontrollierte Heizprofil des Ofens stellt sicher, dass das Material beim Erstarren den ursprünglichen dendritischen Konturen folgt. Ohne diese präzise Kontrolle könnte die Struktur kollabieren oder zu einem amorphen Klumpen schmelzen.

Gleichmäßige Wärmefelder

Während sich der Hauptbezug auf die Temperaturkurve konzentriert, ist die Stabilität, die ein Muffelofen bietet, unerlässlich. Ein gleichmäßiges Wärmefeld stellt sicher, dass die Festphasenreaktionen im gesamten Chargengut gleichmäßig ablaufen. Dies verhindert lokalisierte Defekte und stellt sicher, dass die "kontinuierliche" Natur des Nanodrahtes nicht durch thermische Spannungsrisse unterbrochen wird.

Verständnis der Kompromisse

Obwohl der Muffelofen für diesen Prozess unerlässlich ist, bringt er spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Volumenschrumpfung

Das Sintern führt zwangsläufig zu Verdichtung und Volumenschrumpfung. Wenn der Ofen die Temperatur zu schnell ansteigen lässt, kann die differenzielle Schrumpfung zwischen Oberfläche und Kern des Materials dazu führen, dass die Nanodrähte brechen oder sich verziehen, wodurch die dendritische Form zerstört wird.

Atmosphärenbeschränkungen

Standard-Muffelöfen arbeiten typischerweise in einer Luftatmosphäre (oxidierend). Dies ist zwar perfekt für die oxidative Zersetzung von Aluminiumborat-Vorläufern, aber ungeeignet für Materialien, die eine inerte Atmosphäre erfordern (wie bestimmte Phosphide, die in ergänzenden Kontexten erwähnt werden). Anwender müssen sicherstellen, dass ihre spezifische chemische Reaktion Sauerstoff benötigt, bevor sie diese Ausrüstung auswählen.

Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen von 1115 °C erfordert erhebliche Energie. Eine ineffiziente Beladung des Ofens oder eine schlechte Isolierung kann zu thermischen Gradienten führen, bei denen Proben in der Nähe der Tür anders verarbeitet werden als die in der Mitte, was zu inkonsistenter Chargenqualität führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Muffelofens für die Nachbearbeitung von Nanodrähten sollten Ihre Einstellungen Ihre spezifische Priorität widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Morphologie (Formerhaltung) liegt: Priorisieren Sie einen langsamen, segmentierten Heizrampe. Ein allmählicher Anstieg ermöglicht das Entweichen von Gasen aus der organischen Zersetzung, ohne die zerbrechliche dendritische Struktur zu sprengen, bevor sie aushärtet.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Stellen Sie sicher, dass der Ofen die Spitzentemperatur (1115 °C) ausreichend lange erreicht und hält. Dies gewährleistet die vollständige Entfernung aller kohlenstoffbasierten Rückstände und schließt die Phasenwandlung in den Keramikzustand vollständig ab.

Präzision in der thermischen Kurve ist der Unterschied zwischen einem Pulverhaufen und Hochleistungs-Nanodrähten.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion |

|---|---|---|

| Dehydratisierung | ~180°C | Entfernt Feuchtigkeit und flüchtige Lösungsmittel, ohne Vorläufer zu beschädigen. |

| Oxidative Zersetzung | Aufheizphase | Verbrennt organische Matrizen und Bindemittel, um anorganische Elemente zurückzulassen. |

| Hochtemperatur-Sintern | 1115°C | Verfestigt das Material zu kontinuierlichen Keramik-Nanodrähten mit Formbeständigkeit. |

| Morphologiekontrolle | Variabel | Langsame Aufheizraten verhindern strukturellen Kollaps und gewährleisten Konturtreue. |

Präzisionswärme für fortschrittliche Nanomaterialien

Erschließen Sie überlegene strukturelle Integrität und Reinheit in Ihrer Forschung mit KINTEK. Ob Sie Aluminiumborat-Nanodrähte synthetisieren oder komplexe Keramikstrukturen entwickeln, unsere Hochtemperatur-Lösungen bieten die gleichmäßigen Wärmefelder, die für empfindliche Phasenübergänge erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von:

- Muffel- & Rohröfen für präzise segmentierte Oxidation.

- Vakuum- & CVD-Systeme für atmosphärenempfindliche Reaktionen.

- Rotations- & kundenspezifische Laboröfen, die auf Ihre einzigartigen Skalierungsanforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass inkonsistente Erwärmung Ihre Morphologie beeinträchtigt – arbeiten Sie mit KINTEK für zuverlässige, anpassbare thermische Verarbeitung zusammen.

Kontaktieren Sie noch heute unser Ingenieurteam

Visuelle Anleitung

Referenzen

- Quan Wan, Mingying Yang. Continuous 1D single crystal growth with high aspect ratio by oriented aggregation of dendrite. DOI: 10.1038/s43246-025-00737-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von Muffelöfen? Unverzichtbar für kontaminationsfreie Hochtemperaturprozesse

- Was ist ein Nachteil von Muffelöfen im Zusammenhang mit dem Elementaustausch? Hohe Kosten und Ausfallzeiten erklärt

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Komponentenanalyse von Moringa oleifera-Samen?

- Warum wird ein industrieller Ausbrennofen für Kupferlackdrahtschrott benötigt? Gewährleistung einer hochreinen Kupferraffination

- Wie beeinflusst die programmierte Temperaturregelung eines Muffelofens die Bildung von g-C3N4-Halbleitern?

- Was ist die Funktion eines Kammerofens? Vielseitiges Heizen zum Trocknen, Backen und Aushärten

- Wie werden ein Muffelofen und ein Keramiktiegel für MoO3 verwendet? Beherrschen Sie die Synthese von hochreinem Material noch heute

- Wie werden Muffelöfen nach Heizelementen kategorisiert? Wählen Sie den richtigen Typ für Ihre Temperaturanforderungen