In Industrie- und Laboreinstellungen ist die Auswahl des richtigen Muffelofens eine kritische Entscheidung, die sich direkt auf die Genauigkeit Ihrer Ergebnisse, die Qualität Ihres Produkts und die Effizienz Ihres Betriebs auswirkt. Ein Ofen, der nicht für seinen beabsichtigten Anwendungsbereich geeignet ist, kann zu inkonsistenten Wärmebehandlungen, ungenauen Materialanalysen und fehlerhaften Qualitätstests führen, was Ihren gesamten Prozess gefährdet.

Die Kernherausforderung besteht nicht darin, den einen „besten“ Ofen zu finden, sondern darin, die spezifischen technischen Fähigkeiten des Ofens – Temperaturbereich, Gleichmäßigkeit und Steuerung – mit den präzisen Anforderungen Ihres wissenschaftlichen oder industriellen Prozesses in Einklang zu bringen. Die Anwendung muss die Wahl der Ausrüstung bestimmen.

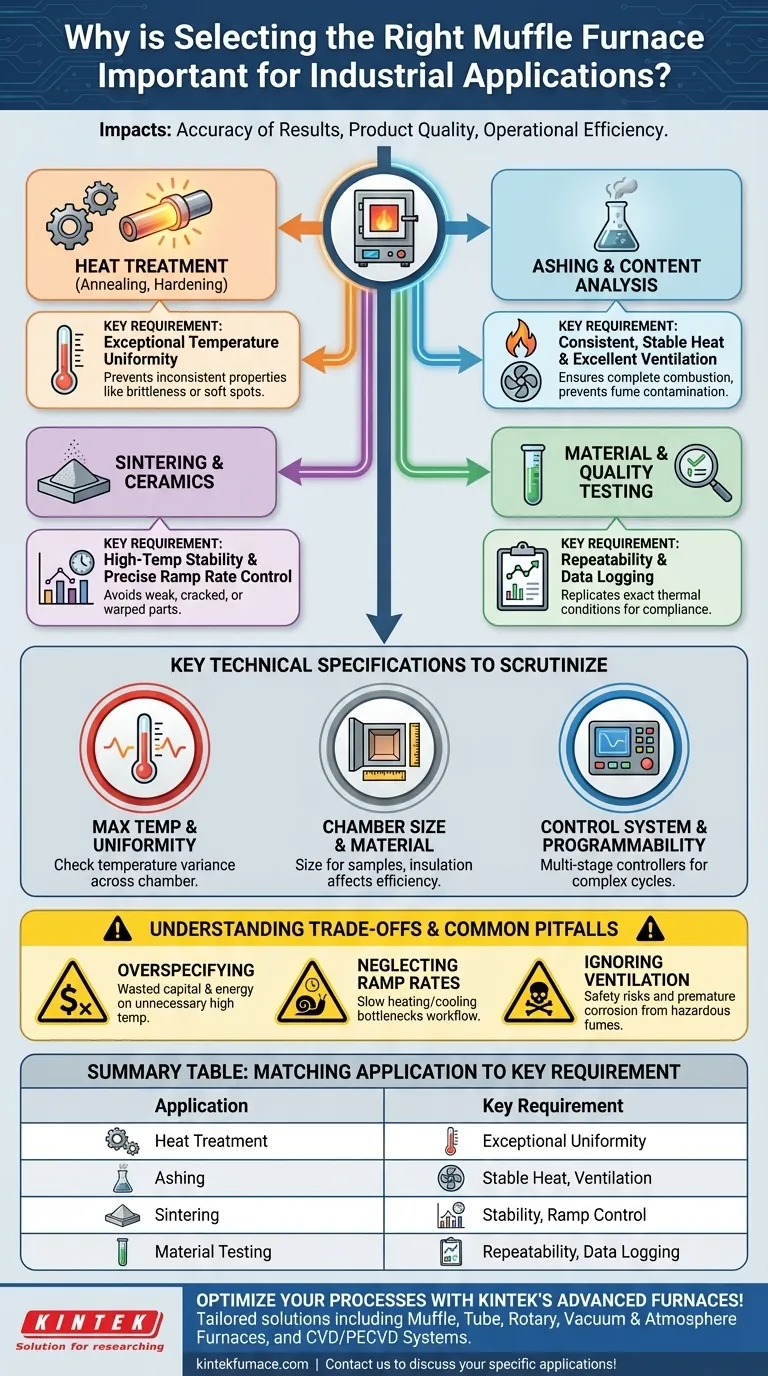

Die Kernfunktion: Abstimmen des Ofens auf den Prozess

Ein Muffelofen bietet eine kontrollierte Hochtemperaturbedingung. Unterschiedliche Anwendungen stellen jedoch sehr unterschiedliche Anforderungen an diese Bedingungen. Der Erfolg Ihrer Arbeit hängt davon ab, wie gut der Ofen die einzigartigen Bedürfnisse Ihres Prozesses erfüllt.

Für Wärmebehandlung (Glühen, Härten)

Wärmebehandlungsprozesse in der Metallurgie verändern grundlegend die Molekularstruktur eines Materials, um dessen physikalische Eigenschaften wie Härte oder Duktilität zu verändern.

Dies erfordert eine außergewöhnliche Temperaturgleichmäßigkeit im gesamten Brennraum. Heiße oder kalte Stellen können zu inkonsistenten Materialeigenschaften führen, was zu Sprödigkeit oder weichen Stellen im Endprodukt führt.

Für Veraschung und Gehaltsanalyse

Bei der Veraschung werden organische Substanzen verbrannt, um den nicht brennbaren anorganischen Rückstand zu isolieren und zu quantifizieren. Dies ist üblich in der Pharma-, Umwelt- und Lebensmittelqualitätskontrolle.

Der Schlüssel hier ist gleichmäßige, stabile Hitze und ausgezeichnete Belüftung. Der Ofen muss eine präzise Temperatur halten, um eine vollständige Verbrennung zu gewährleisten, ohne die Zielmineralien zu verflüchtigen. Eine angemessene Belüftung ist entscheidend, um Dämpfe abzuführen und Kontaminationen zu verhindern.

Für Sintern und Keramik

Beim Sintern werden Pulvermaterialien wie Keramiken oder Metalle unterhalb des Schmelzpunkts des Materials durch Hitze zu einer festen Masse verbunden.

Diese Anwendung erfordert Hochtemperaturbeständigkeit und präzise Aufheizratensteuerung (die Geschwindigkeit des Erhitzens und Abkühlens). Ein Ofen, der keine konstante Temperatur halten oder seinen thermischen Zyklus nicht steuern kann, erzeugt schwache, rissige oder verzogene Keramikbauteile.

Für Material- und Qualitätsprüfungen

Bei der Prüfung von Materialeigenschaften wie Flammwidrigkeit oder Beständigkeit unter extremer Hitze ist die Hauptanforderung die Reproduzierbarkeit.

Der Ofen muss in der Lage sein, bei jedem Test exakt die gleichen thermischen Bedingungen zu reproduzieren. Dies erfordert ein zuverlässiges Steuerungssystem und beinhaltet oft Funktionen zur Datenprotokollierung, um die Einhaltung von Industriestandards nachzuweisen.

Zu prüfende technische Schlüsselangaben

Sobald Sie Ihre Prozessanforderungen verstanden haben, können Sie einen Ofen anhand seiner technischen Spezifikationen bewerten.

Maximale Temperatur und Gleichmäßigkeit

Die maximale Temperatur ist die offensichtlichste Angabe, aber die Temperaturgleichmäßigkeit ist oft wichtiger. Fragen Sie nach Daten zur Temperaturabweichung im gesamten Brennraum bei Ihrer gewünschten Betriebstemperatur.

Kammergröße und Material

Die Kammer muss groß genug sein, um Ihre Proben aufzunehmen, ohne den Luftstrom zu behindern. Das Dämmmaterial (z. B. Keramikfaser vs. Schamotte) beeinflusst die Aufheiz-/Abkühlraten und die Energieeffizienz.

Steuerungssystem und Programmierbarkeit

Ein einfacher Sollwertregler hält eine einzige Temperatur. Für komplexe Prozesse wie das Glühen oder Sintern benötigen Sie einen mehrstufigen programmierbaren Regler, der spezifische Heiz-, Halte- und Abkühlzyklen automatisch ausführen kann.

Kompromisse und häufige Fallstricke verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistung, Kosten und Sicherheit. Die Kenntnis gängiger Fehler kann einen kostspieligen Kauffehler verhindern.

Der Fehler der Überdimensionierung

Der Kauf eines 1700°C-Ofens für einen Prozess, der nur 900°C erfordert, ist eine Verschwendung von Kapital und Energie. Öfen mit höherer Temperatur verwenden teurere Heizelemente und Dämmstoffe, was zu höheren Anschaffungs- und Betriebskosten führt.

Ignorieren der Aufheizraten

Die Geschwindigkeit, mit der ein Ofen heizt und kühlt, kann ebenso wichtig sein wie seine Höchsttemperatur. Ein Ofen mit langsamen Aufheizraten kann Ihren Arbeitsablauf zum Engpass machen oder die Anforderungen eines bestimmten thermischen Profils nicht erfüllen.

Vernachlässigung von Belüftung und Dämpfen

Beim Veraschen oder Verarbeiten von Polymeren können ätzende oder gefährliche Dämpfe freigesetzt werden. Ein Standardofen ohne angemessene Belüftung kann ein Sicherheitsrisiko für die Bediener darstellen und zu vorzeitiger Korrosion der Ofenkomponenten, einschließlich der Heizelemente, führen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte Ihre Auswahl eine direkte Widerspiegelung Ihres primären Ziels sein.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Qualitätskontrolle und Veraschung liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturstabilität und robuster Belüftung gegenüber einem extrem hohen Temperaturbereich.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Wärmebehandlung liegt: Prüfen Sie die Temperaturgleichmäßigkeit des Ofens und die Raffinesse seines programmierbaren Reglers für präzise thermische Zyklen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialforschung oder Keramik liegt: Untersuchen Sie Hochtemperaturfähigkeiten, Aufheizratensteuerung und Optionen für eine spezielle Atmosphärenkontrolle.

Indem Sie die technischen Fähigkeiten des Ofens an die spezifischen Anforderungen Ihres Prozesses anpassen, stellen Sie die Genauigkeit, Reproduzierbarkeit und die langfristige Integrität Ihrer Arbeit sicher.

Zusammenfassungstabelle:

| Anwendung | Schlüsselanforderungen |

|---|---|

| Wärmebehandlung | Außergewöhnliche Temperaturgleichmäßigkeit, präzise Steuerung |

| Veraschung | Stabile Hitze, ausgezeichnete Belüftung |

| Sintern | Hochtemperaturbeständigkeit, Aufheizratensteuerung |

| Materialprüfung | Reproduzierbarkeit, Datenprotokollierung |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, wodurch Genauigkeit, Effizienz und Produktqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion