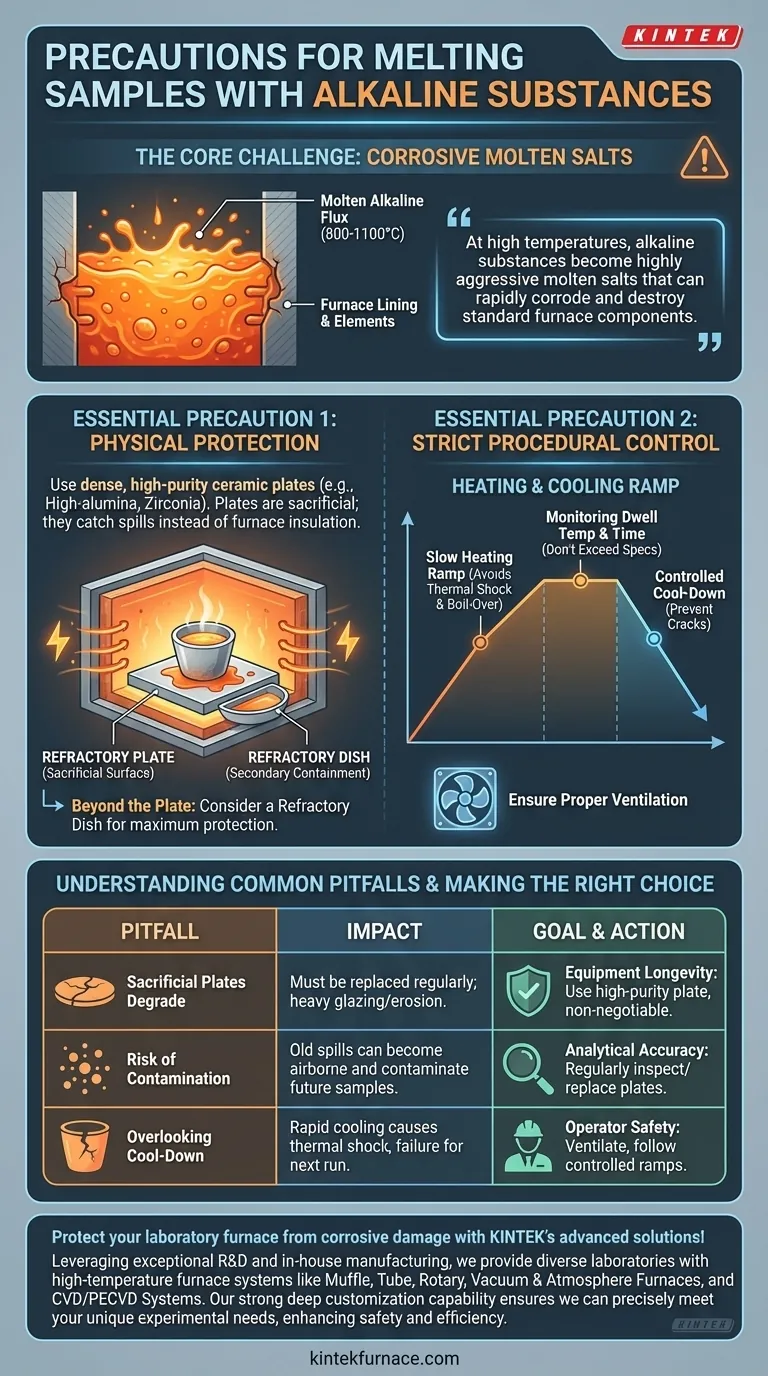

Beim Schmelzen von Proben oder Verbrennen von Sedimenten mit alkalischen Substanzen sind strenge Vorsichtsmaßnahmen erforderlich, um die Sicherheit zu gewährleisten, Schäden an der Ausrüstung zu vermeiden und die Integrität der Proben zu erhalten.Zu den wichtigsten Maßnahmen gehören die Verwendung geeigneter Ofenauskleidungen und Tiegel, die genaue Kontrolle der Temperatur, die Gewährleistung einer ordnungsgemäßen Belüftung und die Auswahl kompatibler Materialien für Hochtemperaturarbeiten.Alkalische Substanzen können bei hohen Temperaturen stark korrosiv sein, so dass die Materialverträglichkeit und die Betriebskontrollen von entscheidender Bedeutung sind.

Die wichtigsten Punkte werden erklärt:

-

Schutzauskleidung des Ofens verwenden

- Legen Sie feuerfeste Platten oder keramische Auskleidungen auf den Boden des Ofens, um die Kammer vor alkalischer Korrosion zu schützen.

- Bei extremen Temperaturen (bis zu 1700 °C) sind Rohre aus Aluminiumoxid oder Zirkoniumdioxid gegenüber Quarz vorzuziehen, das auf ~1200 °C begrenzt ist.

- Erwägen Sie eine Vakuum-Heißpressmaschine für Anwendungen, die ein kontaminationsfreies Schmelzen erfordern, da sie eine gleichmäßige Erwärmung und eine geringe Gasbelastung bietet.

-

Auswahl kompatibler Tiegelmaterialien

- Tiegel aus Nickel, Platin oder Aluminiumoxid widerstehen alkalischen Angriffen besser als Standardoptionen aus Keramik oder Graphit.

- Vergewissern Sie sich, dass die Abmessungen der Tiegel mit den Ofenspezifikationen übereinstimmen (z. B. haben geschlossene Aluminiumoxidrohre einen Durchmesser von 0,125 bis 6,5 Zoll).

-

Temperatur und Atmosphäre kontrollieren

- Alkalische Reaktionen verstärken sich bei hohen Temperaturen; verwenden Sie Induktionsöfen (z. B. auf IGBT-Basis) für eine schnelle, präzise Erwärmung auf bis zu 2000°F.

- Vakuumöfen (1100-1500°C) minimieren die Verunreinigung durch den Ausschluss von Sauerstoff/Kohlenstoff, was für empfindliche Materialien wie Halbleiter entscheidend ist.

-

Für Belüftung und Sicherheit sorgen

- Alkalische Dämpfe können gefährlich sein; arbeiten Sie unter Abzugshauben oder mit Absaugsystemen.

- Schnelle Abkühlungsmöglichkeiten (z. B. Abschrecken in Vakuumöfen) verringern das Expositionsrisiko bei der Nachbearbeitung.

-

Überprüfen Sie die Materialkompatibilität

- Stellen Sie sicher, dass die Ofenspezifikationen (z. B. Zirkoniumdioxid-Sinteröfen) nicht standardisierte Keramiken oder alkalibelastete Proben unterstützen.

- Für komplexe Probengeometrien können Isolatoren mit mehreren Bohrungen (0,031-0,375") erforderlich sein.

-

Optimieren Sie den Arbeitsablauf

- Die schnelle Erwärmung/Abkühlung beim Induktionsschmelzen (<1 Sekunde bis 2000°F) ermöglicht eine kontinuierliche Verarbeitung ohne Verzögerungen bei den Chargen.

- Computergesteuerte Systeme verbessern die Wiederholbarkeit für metallurgische oder F&E-Anwendungen.

Durch die Integration dieser Vorkehrungen können Sie Risiken minimieren und gleichzeitig Technologien nutzen, die Hochtemperatur-Arbeitsabläufe rationalisieren - ob in Forschungslabors oder in der Industrie.Haben Sie geprüft, wie Vakuum- oder Induktionssysteme die Effizienz Ihrer spezifischen Prozesse verbessern könnten?

Zusammenfassende Tabelle:

| Vorsichtsmaßnahmen | Schlüssel Aktion | Nutzen |

|---|---|---|

| Auskleidung des Ofens | Verwenden Sie feuerfeste Platten oder keramische Auskleidungen (Tonerde/Zirkoniumdioxid für >1200°C) | Schutz des Ofens vor alkalischer Korrosion |

| Material des Tiegels | Entscheiden Sie sich für Tiegel aus Nickel, Platin oder Aluminiumoxid | Widersteht alkalischen Angriffen besser als Standardmaterialien |

| Temperaturkontrolle | Verwendung von Induktions- oder Vakuumöfen zur präzisen Erwärmung (bis zu 2000°F) | Minimiert die Kontamination und verbessert die Reaktionskontrolle |

| Belüftung | Betrieb unter Abzugshauben oder mit Absaugsystemen | Reduziert die Exposition gegenüber gefährlichen alkalischen Dämpfen |

| Material-Kompatibilität | Überprüfen Sie, ob die Ofenspezifikationen (z. B. Zirkoniumdioxid-Sinteröfen) die Verwendung von Alkalien unterstützen. | Gewährleistet eine sichere und effiziente Verarbeitung |

| Optimierung des Arbeitsablaufs | Schnelle Erwärmung/Kühlung (Induktion) oder Vakuumsysteme nutzen | Verbessert den Durchsatz und die Reproduzierbarkeit in Labors/Industrieanlagen |

Verbessern Sie die Hochtemperaturprozesse in Ihrem Labor mit den fortschrittlichen Lösungen von KINTEK!

Die Handhabung alkalischer Substanzen erfordert Präzision und Sicherheit - lassen Sie sich von unserem Fachwissen leiten.Mit außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bietet KINTEK maßgeschneiderte Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme.Unsere umfangreichen Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Vakuum- oder Induktionssysteme die Effizienz und Sicherheit Ihrer Arbeitsabläufe verbessern können.

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochtemperatur-Vakuum-Beobachtungsfenster

Entdecken Sie Präzisions-Vakuum-Elektrodendurchführungen

Langlebige Vakuum-Kugelabsperrventile einkaufen

Keramikbeschichtete Vakuum-Wärmebehandlungsöfen ansehen

Schnellspann-Vakuumklammern ansehen

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit