In der Praxis arbeiten Muffelöfen in einem breiten thermischen Spektrum, werden aber am häufigsten nach ihrer maximal erreichbaren Temperatur kategorisiert. Standard-Labormodelle arbeiten typischerweise bis zu 1200 °C (2192 °F), während Hochtemperaturversionen, die für fortschrittliche Materialien entwickelt wurden, zuverlässig 1800 °C (3272 °F) erreichen können.

Der Temperaturbereich eines Ofens ist keine einzelne Spezifikation, sondern ein direktes Abbild seiner zugrundeliegenden Technologie. Die Wahl zwischen einem Standard- oder einem Hochtemperaturmodell hängt vollständig von den verwendeten Heizelementen und der Isolierung ab, die auf die thermischen Anforderungen Ihrer spezifischen Anwendung abgestimmt sein müssen.

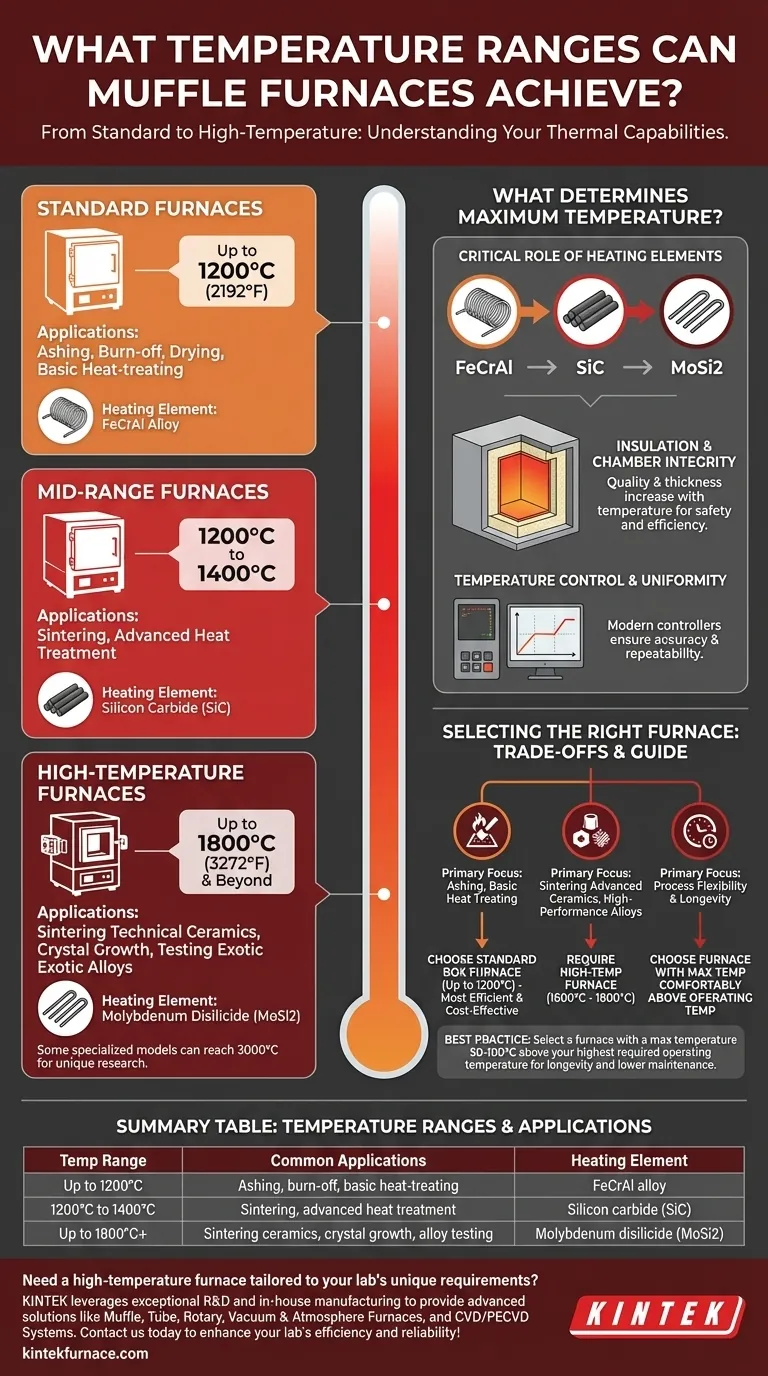

Den Temperaturbereich entschlüsseln: Von Standard- zu Hochtemperaturmodellen

Der Begriff "Muffelofen" beschreibt eine Kategorie von Geräten, nicht ein einzelnes Gerät. Das primäre Unterscheidungsmerkmal ist die maximale Betriebstemperatur, die sie aufgrund ihrer Konstruktion und ihres Verwendungszwecks in verschiedene Klassen einteilt.

Standardöfen (bis zu 1200 °C)

Dies sind die häufigsten Muffelöfen, die in allgemeinen Labor- und leichten Industrieumgebungen zu finden sind. Sie werden oft als Kastenöfen bezeichnet.

Ihr Temperaturbereich macht sie ideal für Routineanwendungen wie das Veraschen, Ausbrennen, Trocknen und die grundlegende Wärmebehandlung von Metallen.

Mittelbereichsöfen (1200 °C bis 1400 °C)

Diese Öfen bewegen sich im Bereich zwischen Standard- und Hochtemperaturmodellen und bieten eine höhere Wärmekapazität für anspruchsvollere Prozesse.

Sie werden oft für Anwendungen eingesetzt, die Temperaturen erfordern, die leicht über der Grenze gewöhnlicher Kastenöfen liegen, wie z.B. bestimmte Arten des Sinterns oder fortgeschrittene Wärmebehandlungszyklen.

Hochtemperaturöfen (bis zu 1800 °C und darüber hinaus)

Diese spezialisierten Öfen sind für die fortschrittliche Materialwissenschaft, die Keramikforschung und die Hochleistungsmetallurgie konzipiert.

Das Erreichen von 1600 °C bis 1800 °C ist in dieser Klasse üblich und ermöglicht Prozesse wie das Sintern technischer Keramiken, das Züchten von Kristallen und das Testen exotischer Legierungen. Hochspezialisierte Modelle können dies sogar überschreiten und bis zu 3000 °C für einzigartige Forschungsanwendungen erreichen.

Was bestimmt die maximale Temperatur eines Ofens?

Die Temperaturleistung eines Ofens ist keine willkürliche Zahl; sie wird durch die physikalischen Grenzen seiner Kernkomponenten bestimmt.

Die kritische Rolle der Heizelemente

Das Heizelement ist das Herzstück des Ofens. Das für das Element verwendete Material bestimmt direkt die maximale stabile Temperatur.

- Standardöfen (bis ~1200 °C): Verwenden typischerweise Heizelemente aus Eisen-Chrom-Aluminium (FeCrAl)-Legierungsdraht.

- Mittelbereichsöfen (bis ~1400 °C): Verlassen sich oft auf Siliziumkarbid (SiC)-Stäbe.

- Hochtemperaturöfen (bis 1800 °C+): Benötigen Molybdändisilizid (MoSi2)-Heizelemente, um bei extremen Temperaturen zuverlässig zu arbeiten.

Isolierung und Kammerintegrität

Die Ofenkammer muss mit feuerfester Isolierung ausgekleidet sein, die der von den Elementen erzeugten intensiven Hitze standhält.

Mit steigenden Temperaturen nimmt auch die erforderliche Qualität und Dicke dieser Isolierung dramatisch zu, was sich auf Größe, Gewicht und Kosten des Ofens auswirkt.

Temperaturregelung und Gleichmäßigkeit

Eine hohe Temperatur zu erreichen ist nur die halbe Miete. Ein hochwertiger Ofen muss diese Temperatur auch mit hoher Präzision und Gleichmäßigkeit in der gesamten Kammer halten.

Moderne Öfen verwenden programmierbare Steuerungen, um Heiz- und Kühlraten zu steuern und so sicherzustellen, dass der Prozess sowohl wiederholbar als auch genau ist.

Die Kompromisse und wichtigen Überlegungen verstehen

Die Wahl eines Ofens erfordert ein Abwägen zwischen Leistungsanforderungen und praktischen Einschränkungen. Eine höhere Temperaturfähigkeit bringt erhebliche Kompromisse mit sich.

Betriebstemperatur vs. maximale Temperatur

Es ist eine kritische bewährte Methode, einen Ofen mit einer maximalen Temperatur zu wählen, die geringfügig über Ihrer höchsten erforderlichen Betriebstemperatur liegt, typischerweise um 50-100 °C.

Ein kontinuierlicher Betrieb eines Ofens an seiner absoluten Höchstleistung verkürzt die Lebensdauer der Heizelemente erheblich und erhöht die Wartungskosten. Dieser kleine Puffer gewährleistet Langlebigkeit und betriebliche Flexibilität.

Anheizzeit und Stromverbrauch

Höhere Maximaltemperaturen erfordern mehr Leistung. Folglich haben Hochtemperaturöfen einen höheren Energieverbrauch und können eine langsamere Anheizzeit (die Zeit, die benötigt wird, um den Sollwert zu erreichen) haben.

Kosten und Komplexität

Die Beziehung zwischen Temperatur und Kosten ist exponentiell. Die spezialisierten Heizelemente (MoSi2) und fortschrittlichen feuerfesten Materialien, die für 1800 °C Öfen benötigt werden, machen sie wesentlich teurer als Standardmodelle mit 1200 °C.

So wählen Sie den richtigen Ofen für Ihre Anwendung aus

Verwenden Sie Ihre Kernprozessanforderung als primäre Richtlinie für die Auswahl der richtigen Ofenklasse.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen, Ausbrennen oder der grundlegenden Wärmebehandlung liegt: Ein Standard-Kastenofen mit einer Leistung von bis zu 1200 °C ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder dem Testen von Hochleistungslegierungen liegt: Sie benötigen einen Hochtemperaturofen, der für mindestens 1600 °C bis 1800 °C ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und Gerätelebensdauer liegt: Wählen Sie immer einen Ofen mit einer maximalen Temperaturbereich, der bequem über Ihrer höchsten erwarteten Arbeitstemperatur liegt.

Indem Sie die Technik des Ofens auf Ihre spezifischen thermischen Anforderungen abstimmen, stellen Sie sowohl den Prozesserfolg als auch die langfristige Zuverlässigkeit der Geräte sicher.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Anwendungen | Heizelement |

|---|---|---|

| Bis 1200 °C | Veraschen, Ausbrennen, grundlegende Wärmebehandlung | FeCrAl-Legierung |

| 1200 °C bis 1400 °C | Sintern, fortgeschrittene Wärmebehandlung | Siliziumkarbid (SiC) |

| Bis 1800 °C+ | Sintern von Keramiken, Kristallwachstum, Legierungstests | Molybdändisilizid (MoSi2) |

Benötigen Sie einen Hochtemperaturofen, der auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen, sei es für Standardprozesse oder fortschrittliche Materialien. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern