Der Hochtemperatur-Elektroofen dient als grundlegender Stabilitätsmechanismus für das Schmelzen von Strahlenschutzglas. Er schafft und hält eine präzise Umgebung von 1000 °C, die entscheidend für die Einleitung der thermischen Zersetzung von Oxidpulvern und die Steuerung der physikochemischen Reaktionen ist, die für einen gleichmäßigen geschmolzenen Zustand erforderlich sind. Durch die strenge Temperaturregelung kontrolliert der Ofen die Viskosität und Fließfähigkeit der Schmelze, was die Qualität des endgültigen Gusses direkt bestimmt.

Kernbotschaft Der Ofen ist nicht nur ein Heizelement; er ist ein Kontrollsystem für Materialkonsistenz. Seine Hauptfunktion besteht darin, die Schmelzumgebung bei 1000 °C zu stabilisieren und sicherzustellen, dass Viskosität und Fließfähigkeit innerhalb des engen Bereichs bleiben, der für hochwertige Formgebung und effektiven Strahlenschutz erforderlich ist.

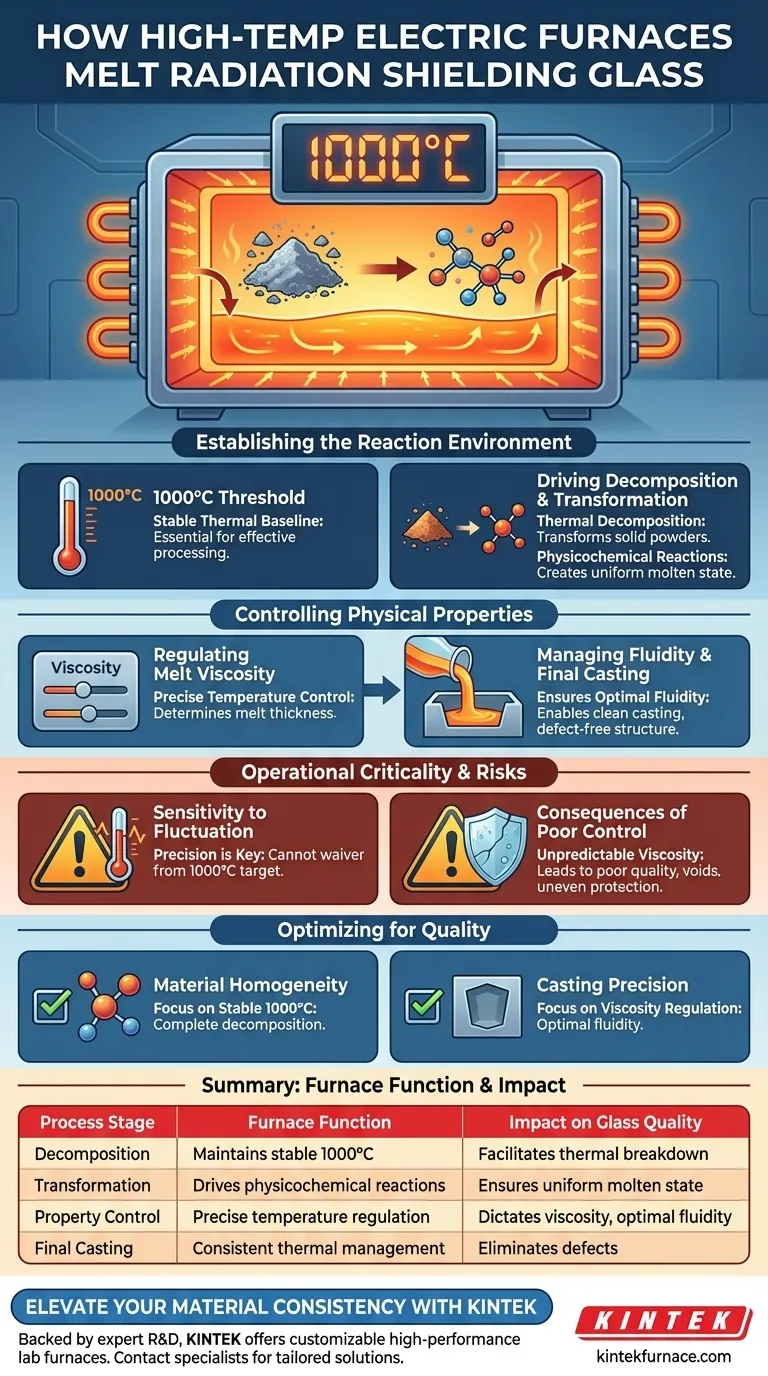

Schaffung der Reaktionsumgebung

Der Schwellenwert von 1000 °C

Um Strahlenschutzglas effektiv zu verarbeiten, ist eine spezifische thermische Basislinie erforderlich. Der Hochtemperatur-Elektroofen liefert eine stabile Umgebung von 1000 °C.

Förderung der Zersetzung

Bei dieser Temperatur erleichtert der Ofen die thermische Zersetzung der rohen Oxidpulver. Dieser Abbau ist der erste Schritt bei der Umwandlung fester Rohmaterialien in einen verarbeitbaren flüssigen Zustand.

Physikochemische Umwandlung

Über das einfache Schmelzen hinaus ermöglicht der Ofen komplexe physikochemische Reaktionen. Diese Reaktionen sind unerlässlich, um die Oxide in eine zusammenhängende Glasstruktur zu integrieren, was zu einem vollständig gleichmäßigen geschmolzenen Zustand führt.

Kontrolle physikalischer Eigenschaften

Regulierung der Schmelzviskosität

Der wichtigste Beitrag des Ofens während der Schmelze ist die präzise Temperaturregelung. Diese Regulierung bestimmt direkt die Viskosität der Glasschmelze.

Steuerung der Fließfähigkeit

Die Viskosität bestimmt die Fließfähigkeit. Der Ofen stellt sicher, dass das geschmolzene Glas fließfähig genug ist, um sich während des Produktionsprozesses zu bewegen, ohne vorzeitig zu erstarren oder zu stagnieren.

Auswirkungen auf den endgültigen Guss

Die Qualität des Endprodukts ist ein direktes Ergebnis dieses thermischen Managements. Eine angemessene Fließfähigkeit stellt sicher, dass Gießen und Formen sauber ausgeführt werden, was zu einer fehlerfreien Struktur führt.

Betriebliche Kritikalität und Risiken

Empfindlichkeit gegenüber Schwankungen

Der beschriebene Prozess ist sehr empfindlich gegenüber thermischer Instabilität. Der "Kompromiss" bei der Verwendung dieser Methode ist die absolute Notwendigkeit von Präzision; der Ofen darf nicht vom Zielwert von 1000 °C abweichen.

Folgen schlechter Kontrolle

Wenn der Ofen keine präzise Kontrolle aufrechterhalten kann, wird die Viskosität unvorhersehbar. Dies führt zu schlechter Gussqualität, potenziellen Lufteinschlüssen oder ungleichmäßigem Schutz im endgültigen Strahlenschutzglas.

Optimierung für Qualität

Wenn Sie die Ofenleistung für Strahlenschutzglas bewerten, berücksichtigen Sie diese spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 1000 °C halten kann, um die vollständige thermische Zersetzung der Oxidpulver zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Gusspräzision liegt: Priorisieren Sie Temperaturregelsysteme, die die Viskosität eng regeln, um eine optimale Fließfähigkeit während des Formens zu gewährleisten.

Der Hochtemperatur-Elektroofen ist das kritische Bindeglied zwischen chemischem Rohpotenzial und einem sicheren, fertigen Glasprodukt.

Zusammenfassungstabelle:

| Prozessschritt | Ofenfunktion | Auswirkungen auf die Glasqualität |

|---|---|---|

| Zersetzung | Hält stabile 1000 °C | Ermöglicht den thermischen Abbau von Oxidpulvern |

| Umwandlung | Treibt physikochemische Reaktionen an | Gewährleistet einen vollständig gleichmäßigen geschmolzenen Zustand |

| Eigenschaftskontrolle | Präzise Temperaturregelung | Bestimmt die Viskosität und optimale Schmelzfließfähigkeit |

| Endguss | Konstantes thermisches Management | Eliminiert Defekte während des Formens und Gießens |

Verbessern Sie Ihre Materialkonsistenz mit KINTEK

Präzision bei der Temperatur ist der Unterschied zwischen einem fehlerhaften Guss und einem Hochleistungs-Strahlenschutz. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle voll anpassbar, um Ihre einzigartigen Anforderungen an thermische Zersetzung und Schmelzen zu erfüllen.

Lassen Sie nicht zu, dass Temperaturschwankungen die Homogenität Ihres Glases beeinträchtigen. Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere maßgeschneiderten Heizlösungen Ihre Produktionsqualität und betriebliche Effizienz optimieren können.

Visuelle Anleitung

Referenzen

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Festkörperreaktionssynthese von Dy4T1-xGa12? Erreichen reiner Legierungsphasen

- Was sind die Vorteile eines Kastenelektroofens? Erzielen Sie präzise, sichere thermische Prozesse

- Was steuert die Temperaturregelung in einem Muffelofen? Meistern Sie Präzision mit fortschrittlichen PID-Reglern

- Welche Merkmale gewährleisten eine schnelle Aufheizzeit und eine gleichmäßige Temperatur im Muffelofen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Welche Kernfunktion erfüllt eine Hochtemperatur-Muffelofen während der Wärmebehandlungsphase von wasserglasgebundenem Glas?

- Was ist ein Muffelofen und welche allgemeinen Eigenschaften hat er? Entdecken Sie präzises Heizen für Labore

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle