In der Praxis sind die Temperaturbereiche von Muffelöfen nach ihrem Verwendungszweck und der internen Technologie segmentiert. Standard-Laborgeräte arbeiten typischerweise bis zu 1200 °C, was für gängige Prozesse wie die Veraschung ausreichend ist. Hochtemperaturanlagen, die für die Verarbeitung fortschrittlicher Materialien entwickelt wurden, können zuverlässig 1600 °C bis 1800 °C erreichen.

Der spezifische Temperaturbereich eines Muffelofens ist nicht nur ein Merkmal, sondern ein direktes Abbild seiner zugrunde liegenden Heiztechnologie und seines Verwendungszwecks. Das Verständnis Ihres Prozesses – sei es Trocknen bei niedriger Temperatur oder Sintern bei hoher Temperatur – ist der erste Schritt zur Auswahl der richtigen Ausrüstung.

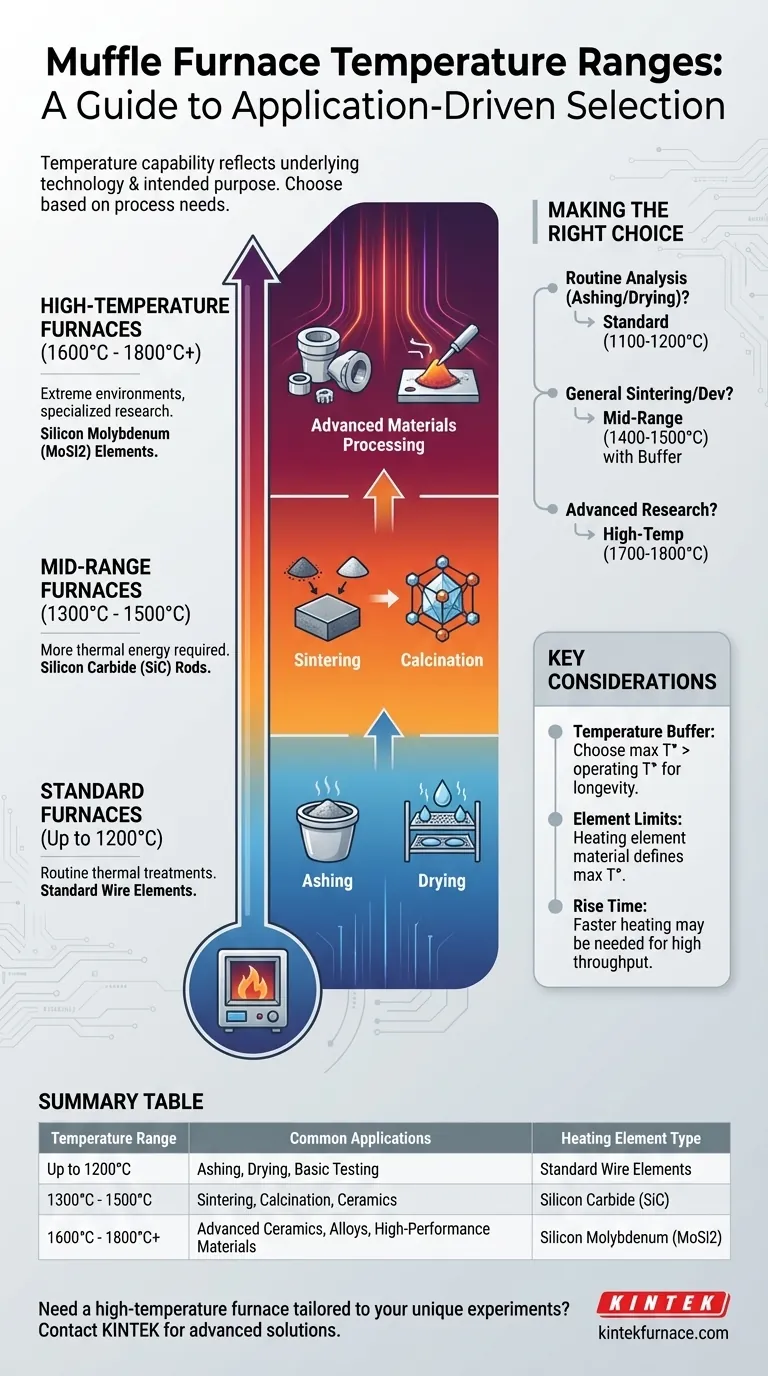

Verständnis der Temperaturstufen

Muffelöfen sind keine Einheitslösung. Sie sind in verschiedene Stufen unterteilt, wobei die Temperaturfähigkeit jeder Stufe durch ihre Konstruktion und, was am wichtigsten ist, durch das Material der Heizelemente bestimmt wird.

Standardöfen (bis 1200 °C)

Dies sind die gängigsten Kastentypöfen in Laboren für allgemeine Zwecke. Ihr Bereich ist ideal für routinemäßige thermische Behandlungen, die keine extreme Hitze erfordern.

Zu den gängigen Anwendungen gehören Veraschung, Trocknung, Wärmebehandlung bestimmter Metalle und grundlegende Materialprüfungen. Diese Öfen bieten eine ausgezeichnete Temperaturkontrolle und Gleichmäßigkeit in einem breit anwendbaren Bereich.

Mittelklasseöfen (1300 °C - 1500 °C)

Diese Kategorie stellt eine Leistungssteigerung dar und verwendet häufig robustere Heizelemente wie Siliziumkarbid (SiC)-Stäbe.

Diese Öfen sind Arbeitstiere für Prozesse wie Kalzinierung und das Sintern vieler Arten von Keramiken und Pulvermetallen, die mehr thermische Energie benötigen, als Standardmodelle liefern können. Rohröfen arbeiten oft in diesem Bereich.

Hochtemperaturofen (1600 °C - 1800 °C+)

Arbeiten bei diesen extremen Temperaturen erfordert spezielle Technologie, am häufigsten Siliziummolybdän (MoSi2)-Heizelemente.

Diese Öfen sind für fortgeschrittene Forschung, die Entwicklung von Hochleistungskeramiken und die Prüfung von Materialien mit außergewöhnlich hohen Schmelzpunkten reserviert. Oft sind Vakuum- und andere Spezialmodelle erforderlich, um diese Temperaturen und Prozessbedingungen zu erreichen.

Wie die Anwendung die Temperatur bestimmt

Der Prozess, den Sie durchführen müssen, ist der wichtigste Faktor bei der Bestimmung der erforderlichen Temperatur. Jeder thermische Prozess hat einen spezifischen Energiebedarf, um die gewünschte physikalische oder chemische Veränderung zu erreichen.

Veraschung und Trocknung

Dies sind Prozesse bei niedrigerer Temperatur, die oft weit unter 1000 °C durchgeführt werden. Das Ziel ist die Entfernung von Feuchtigkeit oder organischem Material, ohne das anorganische Grundmaterial zu verändern, weshalb ein Standardofen mit 1200 °C mehr als ausreichend ist.

Sintern und Kalzinierung

Diese Prozesse wandeln die Struktur eines Materials um, indem sie es unterhalb seines Schmelzpunktes erhitzen. Das Sintern verschmilzt Pulver miteinander, und die Kalzinierung induziert Phasenübergänge. Beide erfordern erhebliche Energie und fallen typischerweise in den Bereich von 1100 °C bis 1500 °C.

Verarbeitung fortschrittlicher Materialien

Die Herstellung oder Prüfung fortschrittlicher Keramiken, Legierungen oder Verbundwerkstoffe erfordert die höchsten Temperaturen. Diese Materialien sind für extreme Umgebungen ausgelegt, und ihre Verarbeitung erfordert einen Ofen, der zuverlässig von 1600 °C bis 1800 °C oder höher arbeiten kann.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet mehr, als nur seine maximale Temperatur an Ihren Prozess anzupassen. Das Verständnis der Betriebsbedingungen ist der Schlüssel zur Gewährleistung von Genauigkeit und einer langen Lebensdauer der Geräte.

Die Bedeutung eines Temperaturpuffers

Eine entscheidende bewährte Vorgehensweise ist die Auswahl eines Ofens mit einer maximalen Temperatur, die leicht höher ist als Ihre höchste beabsichtigte Betriebstemperatur.

Der konstante Betrieb eines Ofens an seiner absoluten Höchstgrenze verkürzt die Lebensdauer seiner Heizelemente und der feuerfesten Isolierung erheblich. Ein Puffer von 100 °C bis 200 °C bietet betriebliche Flexibilität und fördert die Langlebigkeit.

Heizelementtechnologie ist die Begrenzung

Die maximale Temperatur wird fundamental durch das Material der Heizelemente begrenzt. Standard-Drahtelemente sind für bis zu 1200 °C geeignet, während Siliziumkarbid und Siliziummolybdän für progressiv höhere Temperaturen erforderlich sind. Dies ist der Haupttreiber für Kosten- und Leistungsunterschiede.

Jenseits der Temperatur: Aufheizzeit

Die Aufheizzeit – die Zeit, die der Ofen benötigt, um seine Solltemperatur zu erreichen – ist ein weiterer wichtiger Aspekt. Öfen mit leistungsstärkeren Hochtemperaturofen-Elementen heizen oft schneller auf, was in Umgebungen mit hohem Durchsatz entscheidend sein kann.

Die richtige Wahl für Ihren Prozess treffen

Nutzen Sie Ihre primäre Anwendung als Leitfaden für die Auswahl der geeigneten Ofenstufen.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Analysen wie Veraschung oder Trocknung liegt: Ein Standard-Kastentypofen mit einer maximalen Temperatur von 1100 °C bis 1200 °C ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Sintern oder Materialentwicklung liegt: Ein Mittelklasseofen, der 1400 °C bis 1500 °C erreichen kann, bietet die notwendige Funktionalität mit einem sicheren Betriebspuffer.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung an Hochleistungskeramiken oder Legierungen liegt: Sie müssen in einen Hochtemperaturofen mit einer Nennleistung von 1700 °C bis 1800 °C investieren, um Ihren Prozessanforderungen gerecht zu werden.

Indem Sie die Fähigkeiten des Ofens auf Ihren spezifischen thermischen Prozess abstimmen, stellen Sie genaue Ergebnisse und eine langfristige Kapitalrendite sicher.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Art der Heizelemente |

|---|---|---|

| Bis zu 1200 °C | Veraschung, Trocknung, Grundlegende Materialprüfung | Standard-Drahtelemente |

| 1300 °C - 1500 °C | Sintern, Kalzinierung, Keramikverarbeitung | Siliziumkarbid (SiC) |

| 1600 °C - 1800 °C+ | Fortschrittliche Keramiken, Legierungen, Hochleistungsmaterialien | Siliziummolybdän (MoSi2) |

Benötigen Sie einen Hochtemperaturofen, der auf Ihre einzigartigen Experimente zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsfähigkeiten stellen wir eine präzise Leistung für Ihre spezifischen thermischen Prozesse sicher. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen