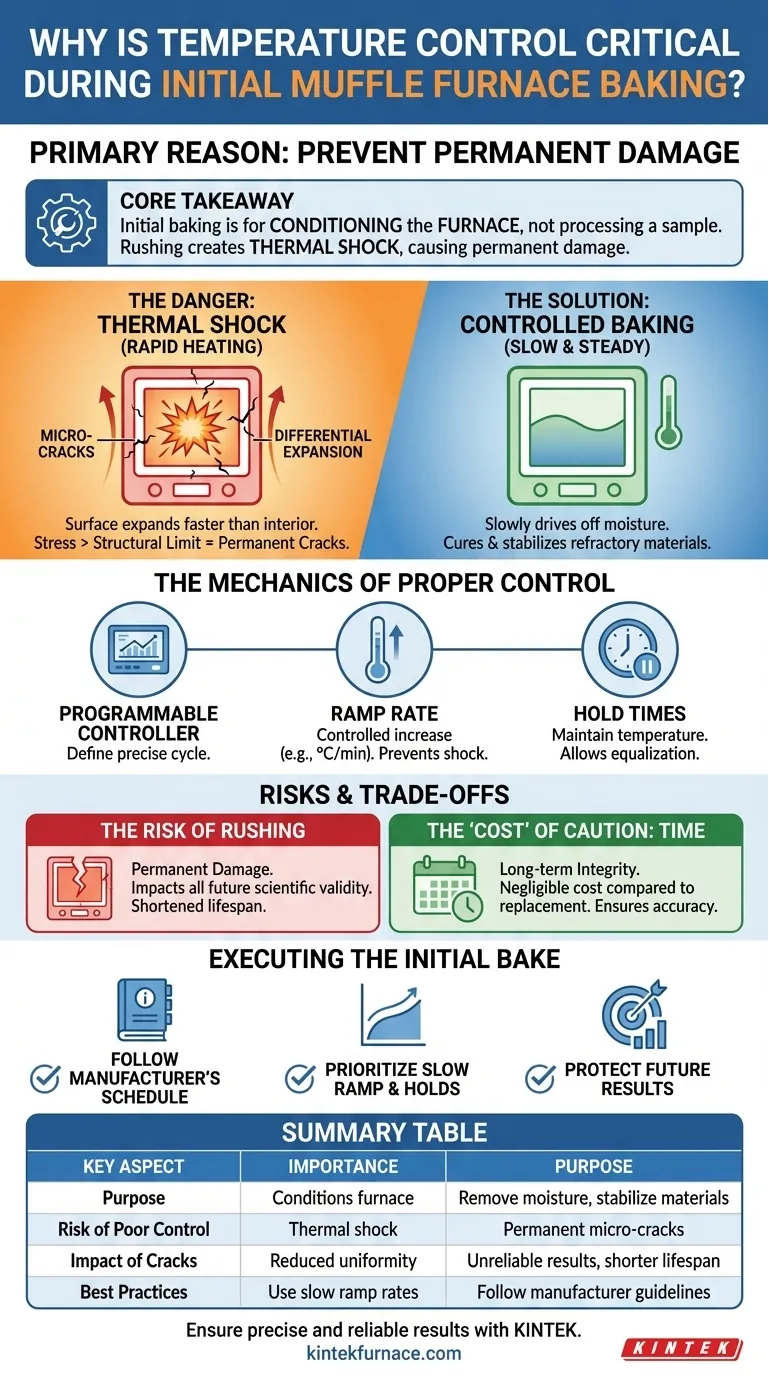

Der Hauptgrund ist die Vermeidung dauerhafter Schäden. Eine ordnungsgemäße Temperaturkontrolle während des anfänglichen "Einbrennens" oder "Erstbetriebs" eines neuen Muffelofens ist entscheidend, um die Bildung zahlreicher kleiner Risse in den internen feuerfesten Materialien des Ofens zu verhindern, die durch übermäßiges oder zu schnelles Erhitzen entstehen können.

Die Kernbotschaft ist, dass der anfängliche Einbrennzyklus nicht zur Probenverarbeitung dient; er ist ein einmaliger Konditionierungsprozess für den Ofen selbst. Eine Übereilung dieses Schritts durch schnelles Erhitzen erzeugt einen thermischen Schock, der den Ofen physisch beschädigt und seine Leistung für seine gesamte Lebensdauer beeinträchtigt.

Warum das anfängliche Einbrennen ein kritischer Prozess ist

Das erstmalige Erhitzen eines Muffelofens ist die heikelste Operation in seinem Leben. Dieser anfängliche Zyklus dreht sich nicht um Ihr Experiment; er dient dazu, das Gerät auf eine lange und zuverlässige Lebensdauer vorzubereiten.

Der Zweck eines "Einbrenn"-Zyklus

Ein neuer Muffelofen enthält feuerfeste Keramikisolierung, die Restfeuchtigkeit oder Bindemittel aus dem Herstellungsprozess enthalten kann.

Der anfängliche Einbrennzyklus ist darauf ausgelegt, diese Feuchtigkeit langsam und schonend auszutreiben und die Keramikmaterialien auszuhärten, damit sie sich setzen und stabilisieren können.

Die Gefahr eines thermischen Schocks

Feuerfeste Materialien dehnen sich beim Erhitzen aus. Steigt die Temperatur zu schnell an, dehnt sich die Oberfläche des Materials viel schneller aus als sein Inneres.

Diese unterschiedliche Ausdehnung erzeugt immense innere Spannungen. Wenn diese Spannung die strukturelle Grenze des Materials überschreitet, führt dies zu Mikrorissen.

Wie Risse die zukünftige Leistung beeinträchtigen

Diese einmal entstandenen Risse sind dauerhaft. Sie beeinträchtigen die Leistung des Ofens auf verschiedene Weisen.

Erstens beeinträchtigen sie die Fähigkeit des Ofens, die Temperaturgleichmäßigkeit aufrechtzuerhalten, was zu inkonsistenter Erwärmung Ihrer Proben und unzuverlässigen experimentellen Ergebnissen führt. Zweitens können sie die Lebensdauer der Heizelemente und der Ofenkammer selbst verkürzen.

Die Mechanik der richtigen Temperaturkontrolle

Moderne Öfen bieten die Werkzeuge, um diesen Prozess mit hoher Präzision auszuführen. Das Verständnis dieser Werkzeuge ist der Schlüssel zur Vermeidung von Schäden.

Die Rolle des programmierbaren Reglers

Die meisten modernen Öfen verwenden einen digitalen Temperaturregler. Dieses Gerät ermöglicht es Ihnen, einen präzisen Heizzyklus zu programmieren.

Sie können nicht nur die Zieltemperatur, sondern auch die genaue Temperaturanstiegsrate (Rampenrate) und die Dauer, für die die Temperatur auf bestimmten Werten gehalten wird (Haltezeit), definieren.

Definieren der Rampenrate

Die Rampenrate ist die Geschwindigkeit, mit der die Ofentemperatur ansteigt, oft gemessen in Grad pro Minute oder Stunde.

Für ein anfängliches Einbrennen wird der Hersteller eine sehr langsame Rampenrate angeben, um sicherzustellen, dass sich der gesamte feuerfeste Körper gleichmäßig erwärmt und so thermische Spannungen, die Risse verursachen, verhindert werden.

Die Bedeutung von Haltezeiten

Eine programmierte Haltezeit zwingt den Ofen, eine eingestellte Temperatur für einen bestimmten Zeitraum zu halten.

Beim anfänglichen Einbrennen werden diese Haltezeiten bei Zwischentemperaturen verwendet, um die Feuchtigkeit vollständig entweichen zu lassen und dem Material Zeit zu geben, sich thermisch auszugleichen, bevor es weiter aufgeheizt wird.

Risiken und Kompromisse verstehen

Das richtige Einbrennen eines Ofens erfordert Geduld. Der primäre Kompromiss besteht darin, im Voraus Zeit zu investieren, um die langfristige Integrität des Geräts zu gewährleisten.

Das Risiko der Eile: Dauerhafte Schäden

Das größte Risiko besteht darin, Zeit sparen zu wollen. Den Ofen bei der ersten Verwendung ohne eine langsame, kontrollierte Rampe auf seine maximale Temperatur zu erhitzen, ist der sicherste Weg, Schäden zu verursachen.

Diese Schäden sind nicht kosmetischer Natur; sie beeinträchtigen direkt die wissenschaftliche Gültigkeit aller zukünftigen Arbeiten, die in diesem Ofen durchgeführt werden.

Die "Kosten" der Vorsicht: Zeit

Ein ordnungsgemäßer anfänglicher Einbrennzyklus kann viele Stunden, manchmal sogar mehr als einen Tag dauern, abhängig von der Größe und den Materialien des Ofens.

Diese Zeitinvestition ist nicht verhandelbar und vernachlässigbar im Vergleich zu den Kosten für den Ersatz eines beschädigten Ofens oder die Rücknahme fehlerhafter experimenteller Daten.

Einbrennen vs. Betriebsbedingtes Erhitzen

Es ist entscheidend, zwischen dem anfänglichen Einbrennen und dem normalen Betriebsgebrauch zu unterscheiden.

Sobald ein Ofen richtig eingebrannt ist, kann er typischerweise viel schneller auf seine Betriebstemperatur gebracht werden, da die Materialien bereits stabilisiert wurden. Das Ziel verschiebt sich von der Konditionierung des Ofens zur Verarbeitung der Probe.

Das anfängliche Einbrennen korrekt durchführen

Ihre Vorgehensweise bei der ersten Verwendung eines Muffelofens legt den Grundstein für seine gesamte Betriebslebensdauer. Die Einhaltung des Protokolls ist der einzige Weg zum Erfolg.

- Wenn Sie einen neuen Ofen haben: Ihre erste Maßnahme muss darin bestehen, den vom Hersteller angegebenen anfänglichen Einbrennplan zu finden und strikt zu befolgen.

- Wenn Sie den Zyklus programmieren: Priorisieren Sie eine langsame, allmähliche Rampenrate und halten Sie alle angegebenen Haltezeiten ein, um thermischen Schock zu verhindern.

- Wenn Sie sich Sorgen um zukünftige Ergebnisse machen: Verstehen Sie, dass dieser anfängliche Schritt die Temperaturgleichmäßigkeit und Reproduzierbarkeit aller nachfolgenden Experimente direkt beeinflusst.

Der Schutz Ihrer Ausrüstung durch ein sorgfältiges und methodisches anfängliches Einbrennen ist der erste Schritt zu genauen und wiederholbaren Ergebnissen.

Übersichtstabelle:

| Schlüsselaspekt | Bedeutung beim anfänglichen Einbrennen |

|---|---|

| Zweck | Konditioniert den Ofen durch Entfernen von Feuchtigkeit und Stabilisieren der Materialien |

| Risiko schlechter Kontrolle | Thermischer Schock führt zu dauerhaften Mikrorissen |

| Auswirkungen von Rissen | Reduzierte Temperaturgleichmäßigkeit, kürzere Lebensdauer, unzuverlässige Ergebnisse |

| Best Practices | Verwenden Sie langsame Rampenraten und Haltezeiten gemäß den Herstellerrichtlinien |

Stellen Sie sicher, dass Ihr Muffelofen vom ersten Tag an präzise und zuverlässige Ergebnisse liefert. Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit ermöglicht es uns, Lösungen an Ihre einzigartigen experimentellen Anforderungen anzupassen und so optimale Leistung und Langlebigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Genauigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten