Kurz gesagt, die wichtigsten Wärmebehandlungsprozesse, die in einem Kammerofen durchgeführt werden, sind Glühen, Härten und Vergüten. Diese Öfen werden auch häufig für spezialisiertere Anwendungen eingesetzt, einschließlich Lösungsglühen für Legierungen, Sintern von Pulvermetallen und Hartlöten von Komponenten. Der gewählte Prozess hängt vollständig vom zu behandelnden Material und den gewünschten Endeigenschaften ab, wie z. B. erhöhte Härte, verbesserte Duktilität oder reduzierte innere Spannungen.

Ein Kammerofen ist im Grunde ein Werkzeug zur Durchführung präziser, vorprogrammierter thermischer Zyklen an einer Charge von Materialien. Sein Wert liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität für kontrolliertes Aufheizen, Halten bei einer bestimmten Temperatur und kontrolliertes Abkühlen, um die innere Mikrostruktur eines Materials gezielt neu zu gestalten.

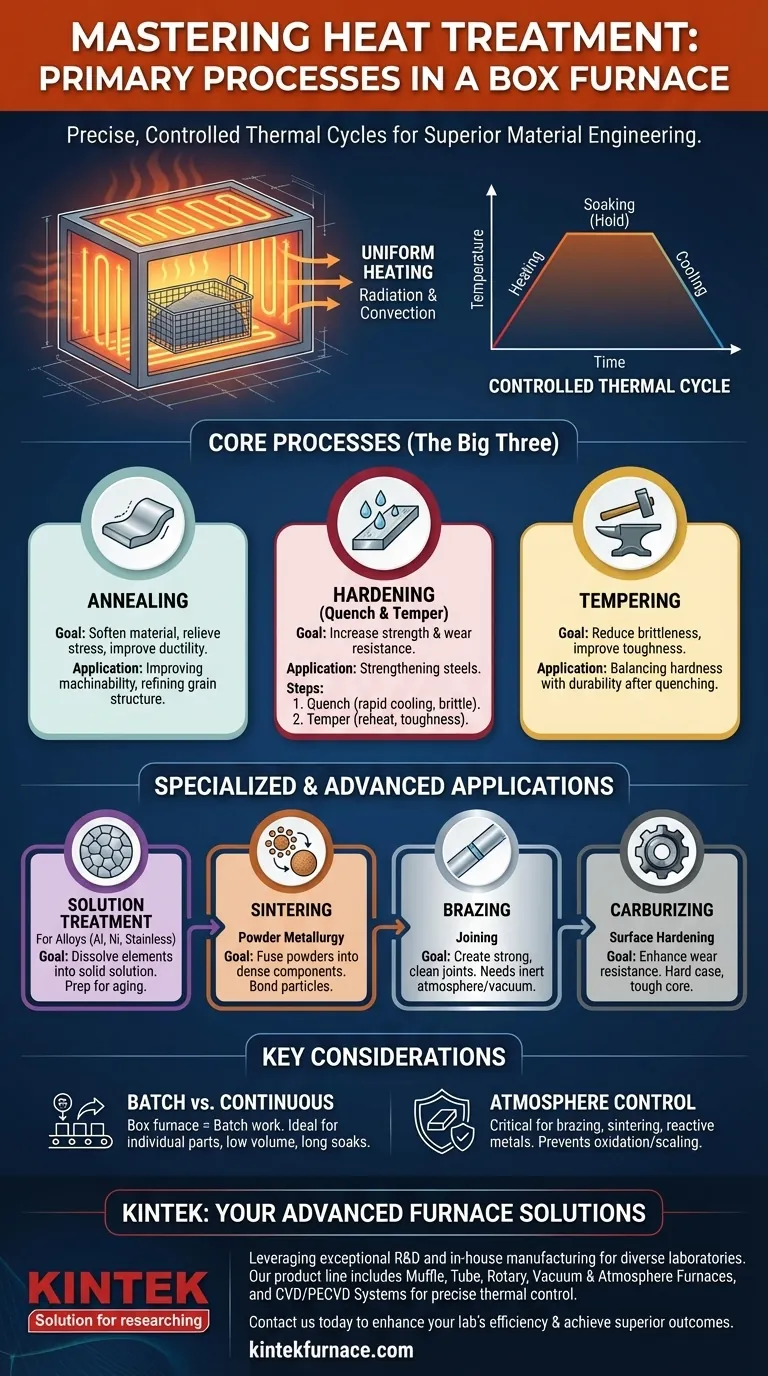

Das Kernprinzip: Kontrollierte thermische Zyklen

Ein Kammerofen arbeitet nach einem einfachen, aber entscheidenden Prinzip: Er bietet eine hochgleichmäßige und kontrollierbare Heizumgebung. Es handelt sich um einen diskontinuierlichen oder „Chargen“-Ofen, was bedeutet, dass Teile eingelegt, während des gesamten thermischen Zyklus stationär bleiben und dann entnommen werden.

Wie er eine gleichmäßige Erwärmung erreicht

Die Ofenkammer nutzt eine Kombination aus Strahlung und Konvektion zur Wärmeübertragung. Bei niedrigeren Temperaturen spielt die Bewegung heißer Gase (Konvektion) eine Rolle, aber mit steigender Temperatur wird die thermische Strahlung der Heizelemente und der inneren Ofenwände zur dominierenden, hochwirksamen Methode der Wärmeübertragung. Dies gewährleistet, dass das Werkstück von allen Seiten gleichmäßig erwärmt wird.

Die Bedeutung der Chargenverarbeitung

Die Bauweise eines Kammerofens – typischerweise mit einer einzigen Tür zum Be- und Entladen – macht ihn ideal für die Behandlung einzelner Teile, kleiner Produktionsläufe oder Materialien, die lange, ununterbrochene Haltezeiten erfordern. Er bietet eine Flexibilität, die ein kontinuierlicher Ofen, der für Hochproduktionslinien konzipiert ist, nicht bieten kann.

Häufige Wärmebehandlungsprozesse erklärt

Jeder Prozess ist ein einzigartiges Rezept aus Temperatur und Zeit, das darauf ausgelegt ist, ein bestimmtes Ergebnis für die Materialeigenschaften zu erzielen.

Glühen: Zum Erweichen und zur Spannungsentlastung

Beim Glühen wird ein Metall auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt. Das Hauptziel ist es, das Material zu erweichen, um die Bearbeitung oder Formgebung zu erleichtern. Dieser Prozess verfeinert auch die Kornstruktur und baut innere Spannungen ab, die sich während früherer Herstellungsschritte aufgebaut haben könnten.

Härten: Abschrecken & Vergüten

Härten ist typischerweise ein zweistufiger Prozess, der bei Stählen angewendet wird, um die Festigkeit und Verschleißfestigkeit dramatisch zu erhöhen.

- Abschrecken: Der Stahl wird auf eine hohe Temperatur erhitzt, um seine innere Struktur umzuwandeln, und dann schnell abgekühlt, indem er in ein Medium wie Wasser, Öl oder Luft getaucht wird. Dies „friert“ eine sehr harte, aber spröde Mikrostruktur ein.

- Vergüten: Das abgeschreckte, spröde Teil wird dann auf eine viel niedrigere Temperatur wieder erwärmt. Dieser Sekundärschritt baut einige innere Spannungen ab und reduziert die Sprödigkeit, was zu einem Endprodukt führt, das sowohl hart als auch zäh ist.

Lösungsglühen: Für spezielle Legierungen

Hauptsächlich bei Nichteisenlegierungen wie Aluminium, Nickel und rostfreien Stählen angewendet, beinhaltet das Lösungsglühen das Erhitzen des Materials, um Legierungselemente in einer homogenen festen Lösung aufzulösen. Dies wird von einer schnellen Abkühlung gefolgt, um diese Elemente an Ort und Stelle zu fixieren und das Material für nachfolgende Alterungs- oder Ausscheidungshärtungsprozesse vorzubereiten.

Fortgeschrittene & Spezialisierte Prozesse

Über die Grundlagen hinaus ermöglichen Kammeröfen – insbesondere solche mit kontrollierter Atmosphäre – weitere Fähigkeiten.

Sintern: Verschmelzen von Pulvern zu Festkörpern

Sintern ist der Prozess, bei dem verdichtetes Metall- oder Keramikpulver auf knapp unter seinen Schmelzpunkt erhitzt wird. Die Hitze bewirkt, dass die Partikel binden und verschmelzen, wodurch eine feste, dichte Komponente entsteht. Dies ist grundlegend für die Pulvermetallurgie.

Hartlöten: Erzeugen starker, sauberer Verbindungen

Beim Hartlöten wird ein Lotmetall mit einem niedrigeren Schmelzpunkt verwendet, um zwei Teile eines Grundmetalls zu verbinden. Wenn dies in einem Vakuum- oder Schutzgas-Kammerofen durchgeführt wird, entstehen außergewöhnlich starke und saubere Verbindungen, ohne dass Flussmittel erforderlich sind, was Oxidation verhindert und eine hohe Integrität gewährleistet.

Aufkohlen: Härten der Oberfläche

Aufkohlen ist ein Oberflächenhärteprozess, bei dem ein Stahlteil in einer kohlenstoffreichen Atmosphäre erhitzt wird. Kohlenstoff diffundiert in die Oberfläche des Teils und erzeugt eine sehr harte, verschleißfeste äußere „Schale“, während der innere „Kern“ zäh und duktil bleibt.

Verständnis der Kompromisse

Obwohl vielseitig, ist ein Kammerofen nicht die Universallösung. Sein effektiver Einsatz hängt davon ab, seine Grenzen zu verstehen.

Chargenverarbeitung vs. Kontinuierlicher Durchfluss

Die größte Stärke eines Kammerofens ist auch seine größte Einschränkung. Er ist für die Chargenarbeit ausgelegt. Er ist ineffizient für standardisierte Teile mit hohem Volumen, die besser in einem kontinuierlichen Band- oder Schieberofen bedient würden, der in eine Produktionslinie integriert ist.

Die entscheidende Rolle der Atmosphäre

Ein einfacher Kammerofen heizt Teile an der Umgebungsluft, was für viele grundlegende Stahlbehandlungen akzeptabel ist. Sauerstoff in der Luft führt jedoch bei hohen Temperaturen zu Zunderbildung und Oxidation. Für Prozesse wie Hartlöten, Sintern oder die Behandlung reaktiver Metalle ist ein Spezialofen, der eine Schutzgasatmosphäre oder ein Vakuum halten kann, unerlässlich, um die Oberfläche des Teils zu schützen.

Zykluszeit und Energieverbrauch

Das Aufheizen einer großen, gut isolierten Ofenkammer und des Materials im Inneren erfordert Zeit und Energie. Das Gleiche gilt für das Abkühlen. Die Gesamtzykluszeit für eine einzelne Charge kann viele Stunden betragen, was bei der Produktionsplanung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr Ziel für das Material definieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit und der Reduzierung von Spannungen liegt: Glühen ist der richtige Prozess, um das Material zu erweichen und duktiler zu machen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte und Verschleißfestigkeit liegt: Ein zweistufiger Härteprozess (Abschrecken und Vergüten) oder eine Oberflächenbehandlung wie Aufkohlen ist Ihr Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile oder dem Herstellen von Teilen aus Pulver liegt: Hartlöten oder Sintern, wahrscheinlich unter Verwendung einer kontrollierten Atmosphäre oder eines Vakuumofens, ist der notwendige Weg.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Eigenschaften von Aluminium- oder Edelstahllegierungen liegt: Das Lösungsglühen ist der spezifische Prozess, der für diese Materialien entwickelt wurde.

Letztendlich dient der Kammerofen als ein leistungsstarkes Instrument für die präzise und wiederholbare Materialtechnik.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Wichtigste Anwendungen |

|---|---|---|

| Glühen | Material erweichen, Spannungen lösen | Verbesserung der Bearbeitbarkeit, Reduzierung innerer Spannungen |

| Härten | Härte und Verschleißfestigkeit erhöhen | Stahlvergütung durch Abschrecken und Vergüten |

| Vergüten | Sprödigkeit reduzieren, Zähigkeit verbessern | Ausgleich von Härte und Haltbarkeit bei gehärteten Teilen |

| Lösungsglühen | Legierungselemente gleichmäßig auflösen | Optimierung der Eigenschaften bei Aluminium- und Edelstahllegierungen |

| Sintern | Pulver zu festen Komponenten verschmelzen | Pulvermetallurgie für dichte Teile |

| Hartlöten | Starke, saubere Verbindungen herstellen | Verbinden von Metallen ohne Oxidation in kontrollierten Atmosphären |

| Aufkohlen | Oberflächenschicht härten | Verbesserung der Verschleißfestigkeit bei Stählen mit zähem Kern |

Schöpfen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK aus! Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Labore zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie mit Metallen, Legierungen oder Keramiken arbeiten, unsere Öfen gewährleisten eine präzise thermische Kontrolle für Prozesse wie Glühen, Härten und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überlegene Materialergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung