Die Auswahl der Tiegelgröße wird von zwei primären Einschränkungen bestimmt: den physikalischen Abmessungen Ihrer Probe und dem internen, nutzbaren Raum innerhalb der Kammer Ihres Muffelofens. Ein richtig dimensionierter Tiegel muss groß genug sein, um die Probe während des Erhitzens – möglicherweise unter Ausdehnung oder Entgasung – sicher aufzunehmen, und gleichzeitig klein genug sein, um eine ordnungsgemäße Luftzirkulation und eine gleichmäßige Erwärmung im Ofen zu ermöglichen.

Der optimale Tiegel ist nicht einfach nur einer, der „passt“. Er ist eine Komponente, die ausgewählt wird, um ein ausgewogenes thermisches System zu schaffen, das eine gleichmäßige Erwärmung der Probe gewährleistet, ohne die Ofenleistung zu beeinträchtigen oder ein Sicherheitsrisiko zu schaffen.

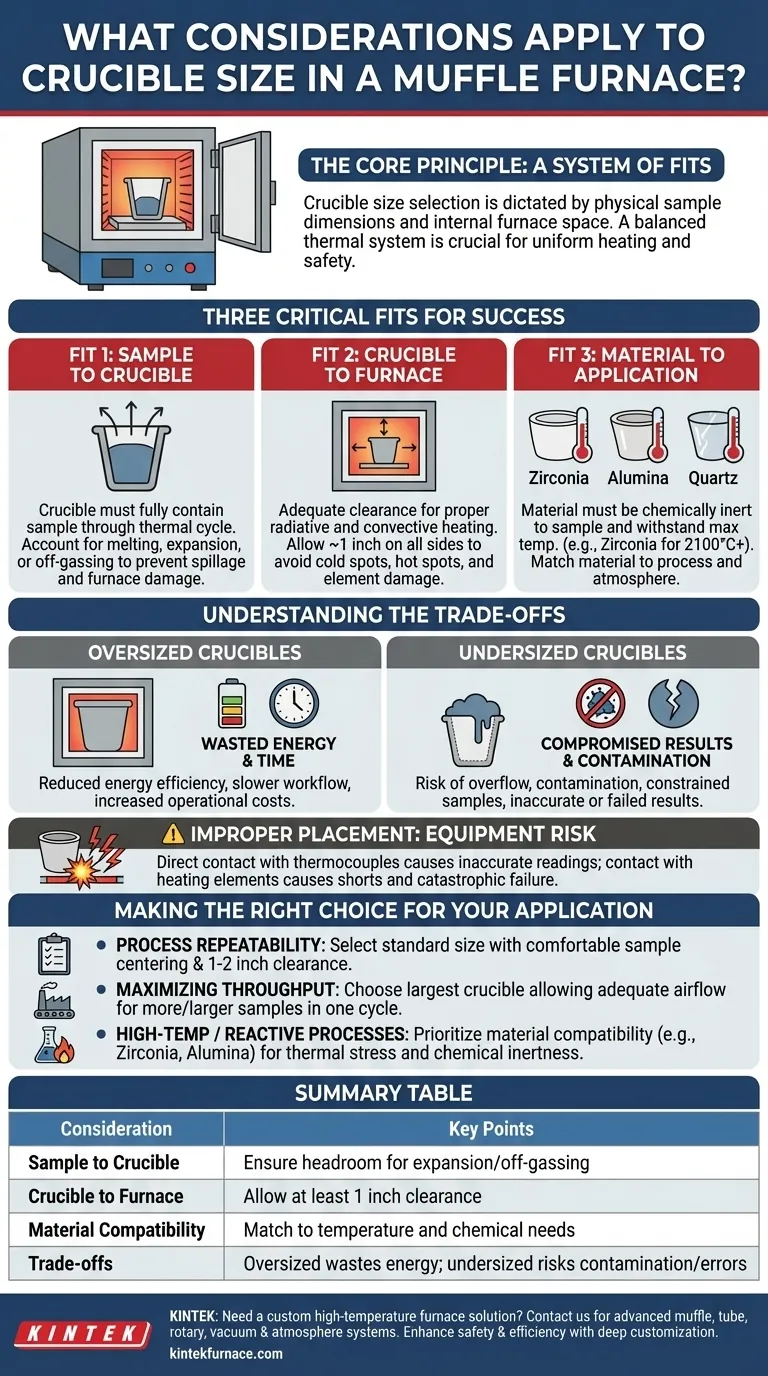

Das Kernprinzip: Ein System von Passungen

Die Betrachtung der Auswahl als eine Reihe von „Passungen“ verdeutlicht den Entscheidungsprozess. Der Tiegel ist die Schnittstelle zwischen Ihrer Probe und dem Ofen, und alle drei Teile müssen kompatibel sein, um ein erfolgreiches Ergebnis zu erzielen.

Passung 1: Die Probe zum Tiegel

Die unmittelbarste Überlegung ist die Beziehung zwischen der Probe und dem Tiegel. Der Tiegel muss die Probe während des gesamten thermischen Zyklus vollständig umschließen.

Dies bedeutet, dass alle Zustandsänderungen der Probe berücksichtigt werden müssen. Materialien, die schmelzen, sich ausdehnen oder Gase freisetzen, erfordern einen Tiegel mit ausreichendem Freiraum, um ein Überlaufen zu verhindern, das den Ofenboden und die Heizelemente beschädigen könnte.

Passung 2: Der Tiegel zur Ofenkammer

Ein Tiegel, der technisch klein genug ist, um in den Ofen zu gleiten, hat nicht unbedingt die richtige Größe. Für eine ordnungsgemäße Strahlungs- und Konvektionsheizung muss auf allen Seiten ausreichend Freiraum vorhanden sein.

Ein zu dicht an den Kammerwänden oder Heizelementen platzierter Tiegel erzeugt kalte Stellen an der Probe und heiße Stellen an den Ofenkomponenten. Dies führt zu einer ungleichmäßigen Verarbeitung und erhöht das Risiko einer Beschädigung der Heizelemente durch direkten Kontakt oder lokale Überhitzung erheblich. Eine allgemeine Regel besagt, dass in alle Richtungen mindestens ein Zoll Freiraum gelassen werden sollte.

Passung 3: Das Material zur Anwendung

Das Material des Tiegels ist ebenso entscheidend wie seine Größe. Das gewählte Material muss chemisch inert gegenüber Ihrer Probe sein und in der Lage sein, der maximalen Betriebstemperatur des Ofens standzuhalten, ohne sich zu zersetzen.

Zum Beispiel wird in den Referenzen erwähnt, dass Zirkoniumdioxid-Tiegel für extrem hohe Temperaturen (2100 °C und höher) geeignet sind. Andere gängige Materialien wie Aluminiumoxid, Quarz oder Graphit haben unterschiedliche Temperaturgrenzen und chemische Kompatibilitäten, die auf Ihren spezifischen Prozess und Ihre Ofenatmosphäre abgestimmt werden müssen.

Die Kompromisse verstehen

Die Wahl der falschen Größe ist nicht nur eine Unannehmlichkeit; sie hat direkte Auswirkungen auf Ihre Ergebnisse, Ihre Energiekosten und die Lebensdauer Ihrer Ausrüstung.

Übergroße Tiegel: Energieverschwendung

Ein Tiegel, der für die Probe übermäßig groß ist, benötigt mehr Energie und Zeit, um die Zielteltemperatur zu erreichen. Dies reduziert die allgemeine Energieeffizienz des Ofens und verlangsamt Ihren Arbeitsablauf, wodurch die Betriebskosten im Laufe der Zeit steigen.

Unterdimensionierte Tiegel: Kompromittierte Ergebnisse

Ein zu kleiner Tiegel birgt das Risiko eines Probenüberlaufs und einer Kontamination der Ofenkammer. Subtiler kann er eine Probe, die sich ausdehnen oder reagieren muss, physisch einschränken, wodurch das Ergebnis des Prozesses verändert und zu ungenauen oder fehlgeschlagenen Ergebnissen geführt wird.

Falsche Platzierung: Ausrüstungsrisiko

Selbst ein perfekt dimensionierter Tiegel kann bei falscher Platzierung Schäden verursachen. Wenn der Tiegel direkten Kontakt mit dem Thermoelement des Ofens hat, kann dies zu ungenauen Temperaturmessungen führen, während Kontakt mit einem Heizelement einen elektrischen Kurzschluss und einen katastrophalen Ausfall verursachen kann.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um den besten Tiegel basierend auf Ihrem Hauptziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Wählen Sie eine Standardtiegelgröße, die Ihre Probe bequem zentriert und auf allen Seiten innerhalb des Ofens mindestens 1-2 Zoll Freiraum lässt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Wählen Sie den größten Tiegel, der immer noch ausreichend Freiraum für den Luftstrom bietet, sodass Sie größere oder zahlreichere Proben sicher in einem einzigen Zyklus verarbeiten können.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder reaktiven Prozessen liegt: Priorisieren Sie zuerst die Materialzusammensetzung des Tiegels (z. B. Zirkoniumdioxid, Aluminiumoxid, Quarz), um sicherzustellen, dass er die thermische Belastung bewältigen kann und nicht mit Ihrer Probe oder Atmosphäre reagiert.

Indem Sie den Tiegel nicht als isolierten Behälter, sondern als kritisches Bindeglied zwischen Ihrer Probe und Ihrem Ofen betrachten, stellen Sie präzise, sichere und effiziente Ergebnisse sicher.

Zusammenfassungstabelle:

| Überlegung | Schlüsselpunkte |

|---|---|

| Passung Probe zu Tiegel | Sicherstellen, dass der Tiegel die Probe mit ausreichend Freiraum für Ausdehnung/Entgasung enthält |

| Passung Tiegel zu Ofen | Mindestens 1 Zoll Freiraum für gleichmäßige Heizung und Sicherheit lassen |

| Materialkompatibilität | Tiegelmaterial (z. B. Zirkoniumdioxid, Aluminiumoxid) an Temperatur- und chemische Anforderungen anpassen |

| Kompromisse | Übergroße Tiegel verschwenden Energie; unterdimensionierte riskieren Kontamination und ungenaue Ergebnisse |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und verbessern so Sicherheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen