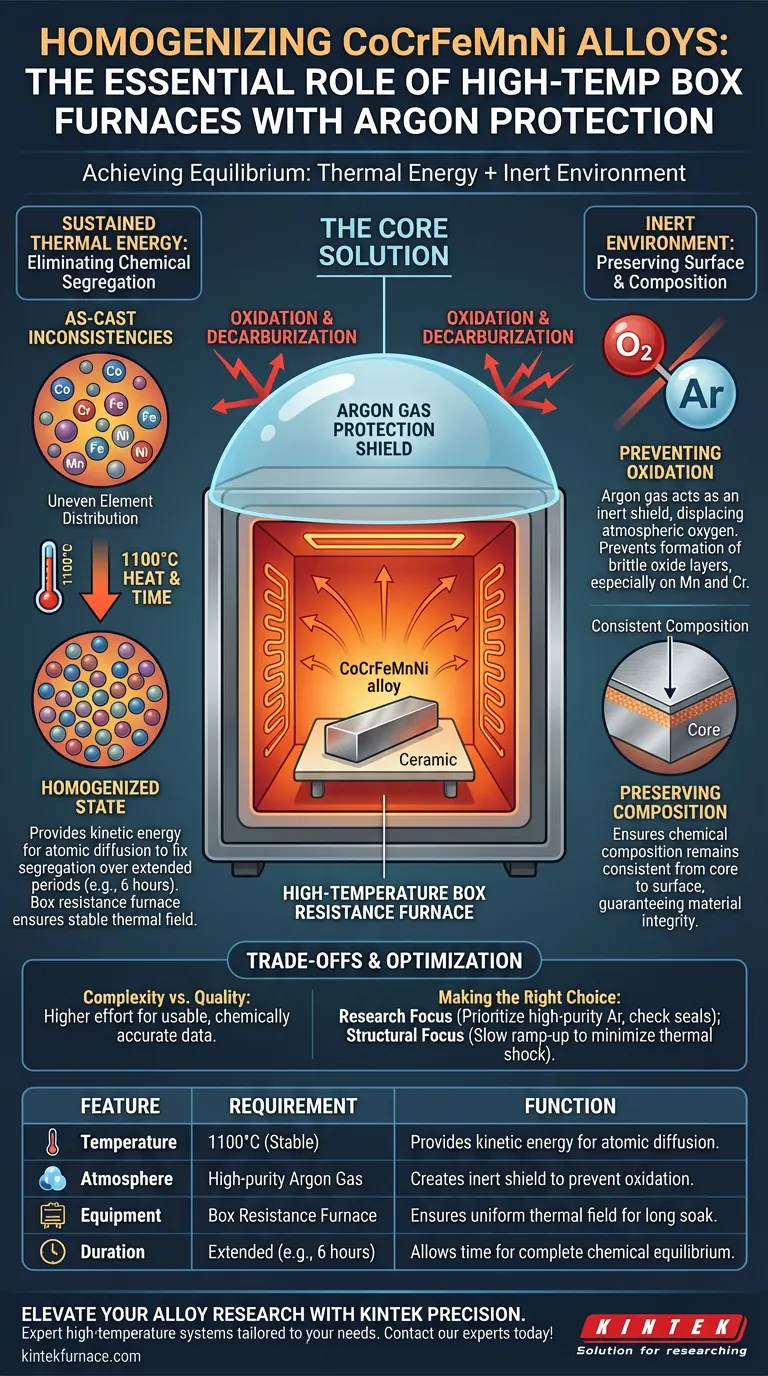

Ein Hochtemperatur-Kammerwiderstandsofen mit Argon-Schutzgas ist für die Homogenisierung von CoCrFeMnNi-Legierungen unerlässlich, da er gleichzeitig die erforderliche anhaltende thermische Energie zur Beseitigung chemischer Entmischungen und die inerte Umgebung zur Erhaltung der Oberflächenintegrität bereitstellt. Insbesondere hält der Ofen ein stabiles Temperaturfeld von 1100 °C aufrecht, um die Atomdiffusion anzutreiben, während die Argonatmosphäre eine starke Oxidation und Entkohlung verhindert, die die Zusammensetzung der Legierung während der langen Wärmebehandlung sonst beeinträchtigen würden.

Die größte Herausforderung bei der Homogenisierung besteht darin, dass die für die Atomvermischung erforderlichen hohen Temperaturen das Metall auch sehr reaktiv gegenüber Luft machen. Die Ofenkonstruktion löst dieses Problem, indem sie die notwendige Hitze liefert und das Material gleichzeitig streng von Sauerstoff isoliert, um Oberflächenschäden zu verhindern.

Das Kernziel: Beseitigung chemischer Entmischungen

Überwindung von Gussbedingten Inkonsistenzen

Wenn CoCrFeMnNi-Legierungen gegossen werden, entwickeln sie naturgemäß chemische Entmischungen, bei denen die Elemente ungleichmäßig in der Struktur verteilt sind. Um dies zu korrigieren, muss das Material einen Homogenisierungsprozess durchlaufen, der die Atome zur Migration und gleichmäßigen Vermischung zwingt. Dadurch entsteht ein einheitlicher "Gleichgewichtszustand", der für die mechanische Leistung des Materials entscheidend ist.

Die Rolle der thermischen Stabilität

Um diese Gleichmäßigkeit zu erreichen, ist eine präzise, energiereiche Umgebung erforderlich, typischerweise um 1100 °C. Ein Kammerwiderstandsofen wird gewählt, weil er ein sehr stabiles thermisches Feld bietet, das über längere Zeiträume (z. B. sechs Stunden) aufrechterhalten werden kann. Diese anhaltende Wärmezufuhr liefert die kinetische Energie, die für die Diffusion im Festkörper erforderlich ist, und löscht effektiv die während des Gießens entstandenen chemischen Gradienten.

Die kritische Notwendigkeit des Argonschutzes

Verhinderung von Oberflächenoxidation

Bei 1100 °C werden die Metallelemente in der Legierung – insbesondere Mangan und Chrom – extrem sauerstoffempfindlich. Ohne Schutz würde die Oberfläche der Legierung stark oxidieren, was zur Bildung spröder Oxidschichten führen würde. Argongas wirkt als inerter Schild, verdrängt Luftsauerstoff und verhindert diese zerstörerischen chemischen Reaktionen.

Bewahrung der Zusammensetzungsgenauigkeit

Über die einfache Oxidation hinaus kann die Einwirkung von Luft bei diesen Temperaturen zu Entkohlung oder zum selektiven Verlust flüchtiger Elemente von der Oberfläche führen. Dies verändert die lokale Chemie des Prüfstücks und erzeugt eine "Haut", die sich anders verhält als der Kern. Argonschutz stellt sicher, dass die chemische Zusammensetzung vom Kern bis zur Oberfläche konstant bleibt und die Materialintegrität gewährleistet ist.

Verständnis der Kompromisse

Komplexität der Ausrüstung vs. Probenqualität

Obwohl die Zugabe einer Argonatmosphäre die Komplexität und die Betriebskosten der Wärmebehandlung erhöht, ist sie für Hochleistungslegierungen nicht verhandelbar. Das Weglassen des Gasschutzes zur Kosteneinsparung führt zu verschwendeten Proben aufgrund starker Verkrustung und Oberflächenschäden. Der Kompromiss besteht darin, höhere anfängliche Anstrengungen für die Garantie nutzbarer, chemisch genauer Daten zu unternehmen.

Einschränkungen bei der Chargenverarbeitung

Kammerwiderstandöfen sind typischerweise für die Chargenverarbeitung und nicht für den kontinuierlichen Durchfluss ausgelegt. Dies ermöglicht eine hervorragende Kontrolle über spezifische Temperaturprofile und Atmosphärenreinheit für Forschung oder hochwertige Teile. Diese Konstruktion kann jedoch im Vergleich zu kontinuierlichen Bandöfen ein Engpass für die Massenproduktion sein.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Homogenisierungsprozess zu optimieren, stimmen Sie Ihre Ausrüstungseinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Forschungsgenauigkeit liegt: Priorisieren Sie den hochreinen Argonfluss und bestätigen Sie die Dichtheit des Ofens, um selbst Mikrooxidation zu verhindern, die die Oberflächenanalyse verzerren könnte.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen für einen langsamen, kontrollierten Aufheizvorgang auf 1100 °C programmiert ist, um thermische Schocks vor Beginn der Haltezeit zu minimieren.

Präzision in der thermischen Umgebung ist der einzige Weg zu einer wirklich homogenisierten, leistungsstarken Legierung.

Zusammenfassungstabelle:

| Merkmal | Anforderung für CoCrFeMnNi | Funktion bei der Homogenisierung |

|---|---|---|

| Temperatur | 1100 °C (stabil) | Liefert kinetische Energie für Atomdiffusion zur Behebung von Entmischungen. |

| Atmosphäre | Hochreines Argon-Gas | Schafft einen inerten Schild, um Oberflächenoxidation und Verkrustung zu verhindern. |

| Ausrüstung | Kammerwiderstandsofen | Gewährleistet ein gleichmäßiges thermisches Feld während langer Haltezeiten. |

| Dauer | Verlängert (z. B. 6 Stunden) | Ermöglicht ausreichende Zeit für ein vollständiges chemisches Gleichgewicht. |

Verbessern Sie Ihre Legierungsforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Oxidation Ihre Hochleistungsmaterialien beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochtemperatur-Kammer-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Materialhomogenisierung gerecht werden. Ob Sie eine präzise Atmosphärenkontrolle oder anpassbare thermische Profile für CoCrFeMnNi-Legierungen benötigen, unsere Laborlösungen sind auf Ihre einzigartigen Forschungsanforderungen zugeschnitten.

Sind Sie bereit, überlegene Materialintegrität zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist es wichtig, die Stromversorgung eines Muffelofens zu überprüfen? Gewährleisten Sie Sicherheit und genaue Ergebnisse

- Was sind die Vorteile von Muffelöfen im Vergleich zu anderen Heizgeräten? Überlegene Temperaturkontrolle und Reinheit

- Wie sollte die Ofentür während des Betriebs gehandhabt werden? Gewährleistung der Sicherheit und Verlängerung der Lebensdauer des Geräts

- Wie lauten die Sicherheitsverfahren zum Laden und Entladen von Proben in einem Muffelofen? Gewährleisten Sie die Sicherheit des Bedieners und der Ausrüstung

- Was ist die Funktion eines Hochtemperatur-Muffelofens? Beherrschung der Synthese von polykristallinem MgSiO3 und Mg2SiO4

- Was macht die Heizumgebung des Muffelofens im Vergleich zu anderen Öfen einzigartig? Entdecken Sie den Schlüssel zu kontaminationsfreiem Heizen

- Wie unterstützt ein Muffelofen kontrollierte Atmosphärenoperationen? Sorgen Sie für Reinheit und Präzision in Ihrem Labor

- Was ist die spezifische Funktion eines Muffelofens bei der Produktion von Reishalm-Biokohle? Schlüsselrollen der Pyrolyse erklärt