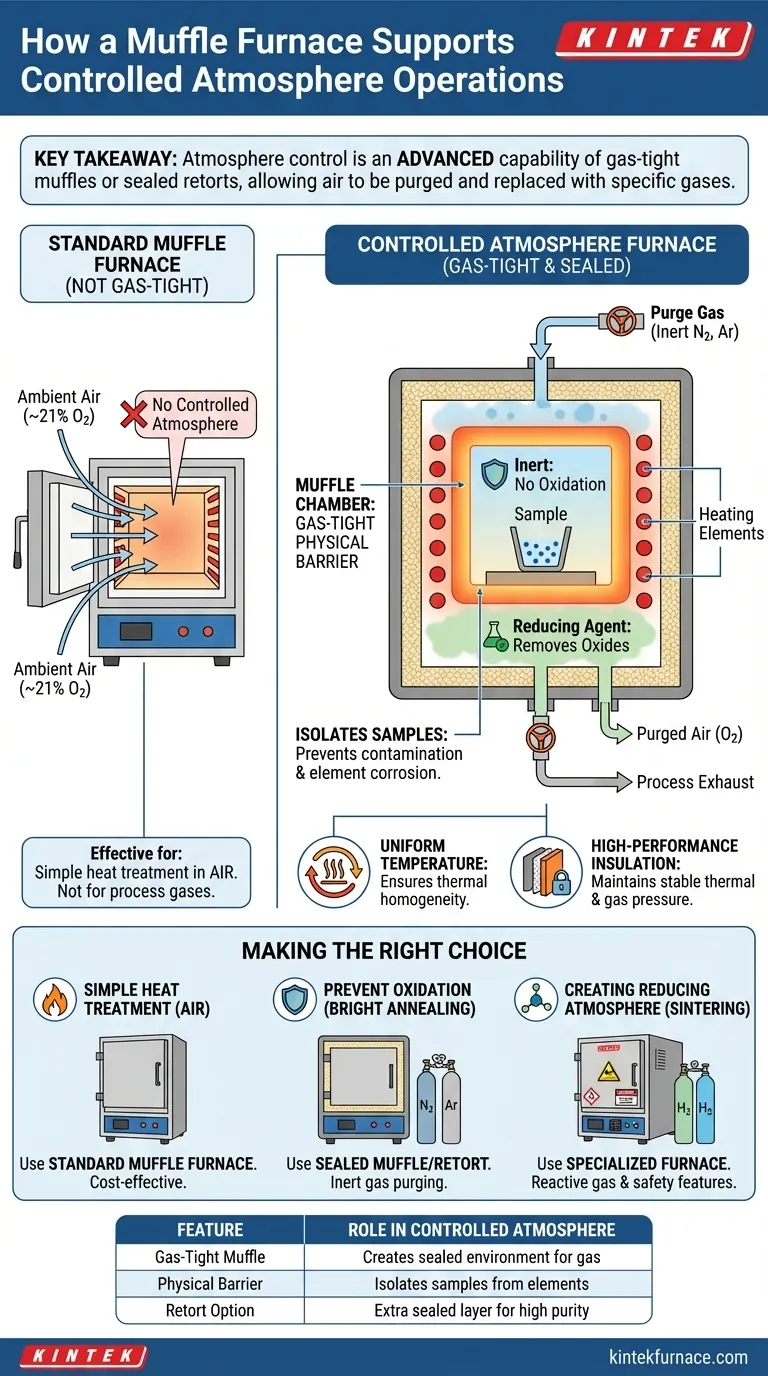

Im Kern unterstützt ein Muffelofen kontrollierte Atmosphärenoperationen, indem er seine Innenkammer – die „Muffel“ – nutzt, um eine physische Barriere zwischen der Arbeitslast und den Heizelementen des Ofens zu schaffen. Diese grundlegende Trennung ermöglicht die Schaffung einer versiegelten, kontrollierten Umgebung um die Probe herum, frei von der Kontamination und Reaktivität der Heizelemente und der Außenluft.

Die zentrale Erkenntnis ist, dass die Atmosphärenkontrolle in einem Muffelofen kein inhärentes Merkmal aller Modelle ist. Es handelt sich um eine fortschrittliche Fähigkeit, die durch eine gasdichte Muffel oder eine interne abgedichtete Retorte ermöglicht wird, die es erlaubt, Umgebungsluft zu entfernen und durch eine spezifische, reine Gasumgebung zu ersetzen.

Die zentrale Rolle der Muffelkammer

Das Design der Muffel ist die Grundlage, auf der die gesamte Atmosphärenkontrolle aufgebaut ist. Sie erfüllt gleichzeitig mehrere kritische Funktionen.

Eine physische Barriere gegen Kontamination

Die Muffel ist eine isolierte Kammer aus einem nicht-reaktiven Material, typischerweise einer haltbaren Keramik wie Aluminiumoxid. Dies isoliert die Proben von den Heizelementen.

Diese Trennung verhindert, dass das Prozessgas (z. B. Stickstoff, Argon oder Wasserstoff) die Heizelemente korrodiert, und umgekehrt, dass von den Elementen abgegebene Partikel die Proben kontaminieren.

Schaffung eines abdichtbaren Volumens

Für eine echte Atmosphärenkontrolle muss die Muffelkammer gasdicht ausgelegt sein. Dies ermöglicht die beiden kritischsten Schritte im Prozess.

Zunächst kann die Umgebungsluft (die ~21 % reaktiven Sauerstoff enthält) entfernt werden, typischerweise durch Spülung mit einem Inertgas. Zweitens kann das gewünschte Prozessgas oder die Gasmischung eingeführt und bei einem spezifischen Druck und Durchfluss gehalten werden.

Ermöglichen spezifischer Gasatmosphären

Nach dem Abdichten und Spülen kann die Kammer mit Gasen wie Stickstoff oder Argon gefüllt werden, um eine inerte Atmosphäre zu schaffen, die Oxidation verhindert.

Für andere Prozesse kann ein reaktives Gas wie Wasserstoff verwendet werden, um eine „reduzierende“ Atmosphäre zu erzeugen, die aktiv Oxide von der Materialoberfläche entfernt.

Unterstützende Funktionen für einen stabilen Prozess

Während die abgedichtete Muffel die Hauptkomponente ist, sind andere Ofenmerkmale unerlässlich, um die kontrollierte Atmosphäre effektiv und wiederholbar zu machen.

Gleichmäßige Temperaturverteilung

Eine kontrollierte Atmosphäre ist nur dann nützlich, wenn auch die Temperatur präzise gesteuert wird. Die Geometrie und das Material der Muffel sind so konzipiert, dass sie Wärme von den Elementen aufnehmen und gleichmäßig in der gesamten Kammer abstrahlen.

Diese thermische Homogenität ist entscheidend für empfindliche Prozesse wie Glühen, Anlassen und Sintern, um sicherzustellen, dass das gesamte Werkstück die gleiche Behandlung erhält.

Hochleistungsisolierung

Fortschrittliche Isolierung spart nicht nur Energie. Durch die Minimierung des Wärmeverlusts wird eine hochstabile thermische Umgebung im Inneren des Ofens geschaffen.

Diese Stabilität erleichtert die Aufrechterhaltung einer konstanten Temperatur und eines konstanten Gasdrucks, die für reproduzierbare, qualitativ hochwertige Ergebnisse entscheidend sind.

Die Kompromisse verstehen: Standard- vs. Atmosphärenöfen

Es ist ein häufiger und kostspieliger Fehler anzunehmen, dass jeder Muffelofen kontrollierte Atmosphären handhaben kann. Die Unterscheidung zwischen Modellen ist entscheidend.

Nicht alle Muffelöfen sind gleich

Ein Standard-Muffelofen der Einstiegsklasse bietet thermische Trennung, ist aber nicht gasdicht. Er ist nur für den Betrieb in Luft ausgelegt. Der Versuch, Prozessgase durch ihn zu leiten, wäre ineffektiv und potenziell gefährlich.

Die Rolle der Retorte

Für Anwendungen mit höchster Reinheit verwenden viele Atmosphärenöfen ein versiegeltes Gefäß, eine sogenannte Retorte, die in der Muffelkammer platziert wird.

Diese Retorte, oft aus einer Metalllegierung oder Quarz, dient als perfekt versiegelter Behälter für die Arbeitslast und das Prozessgas und bietet eine zusätzliche Schicht an Kontrolle und Reinheit.

Sicherheit und Materialverträglichkeit

Die Einführung von Prozessgasen, insbesondere brennbaren wie Wasserstoff, erfordert einen Ofen, der speziell für diesen Zweck entwickelt wurde. Diese Systeme umfassen Sicherheitsverriegelungen, leckdichte Gasanschlüsse und Materialien, die bei Exposition gegenüber dem spezifischen Gas bei hohen Temperaturen nicht degradiert werden.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr Prozessziel definieren.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung in Luft liegt: Ein Standard-Muffelofen ist vollkommen ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation liegt (z. B. Blankglühen): Sie benötigen einen Ofen mit einer abgedichteten Muffel oder Retorte, komplett mit Gasein-/auslassöffnungen zum Spülen mit Inertgasen wie Stickstoff oder Argon.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer reduzierenden Atmosphäre liegt (z. B. Sintern): Sie müssen einen speziellen Ofen verwenden, der für reaktive Gase wie Wasserstoff ausgelegt ist und obligatorische Sicherheits- und Materialverträglichkeitsmerkmale aufweist.

Letztendlich ist das Verständnis des Unterschieds zwischen einer einfachen Muffel und einem wirklich atmosphärenfähigen System der Schlüssel zu einem erfolgreichen thermischen Prozess.

Zusammenfassungstabelle:

| Merkmal | Rolle in kontrollierter Atmosphäre |

|---|---|

| Gasdichte Muffel | Schafft eine abgedichtete Umgebung zum Spülen von Luft und Einführen von Prozessgasen wie Stickstoff oder Wasserstoff |

| Physische Barriere | Isoliert Proben von Heizelementen, um Kontamination und Korrosion zu verhindern |

| Gleichmäßige Temperatur | Gewährleistet eine gleichmäßige Wärmeverteilung für konsistente Ergebnisse bei Prozessen wie dem Glühen |

| Hochleistungsisolierung | Hält stabile thermische und Gasdruckbedingungen für die Reproduzierbarkeit aufrecht |

| Retortenoption | Bietet eine zusätzliche abgedichtete Schicht für hochreine Anwendungen mit reaktiven Gasen |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für inerte Atmosphären, reduzierende Umgebungen oder spezielle Sicherheitsmerkmale. Gehen Sie keine Kompromisse bei Reinheit und Präzision ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen