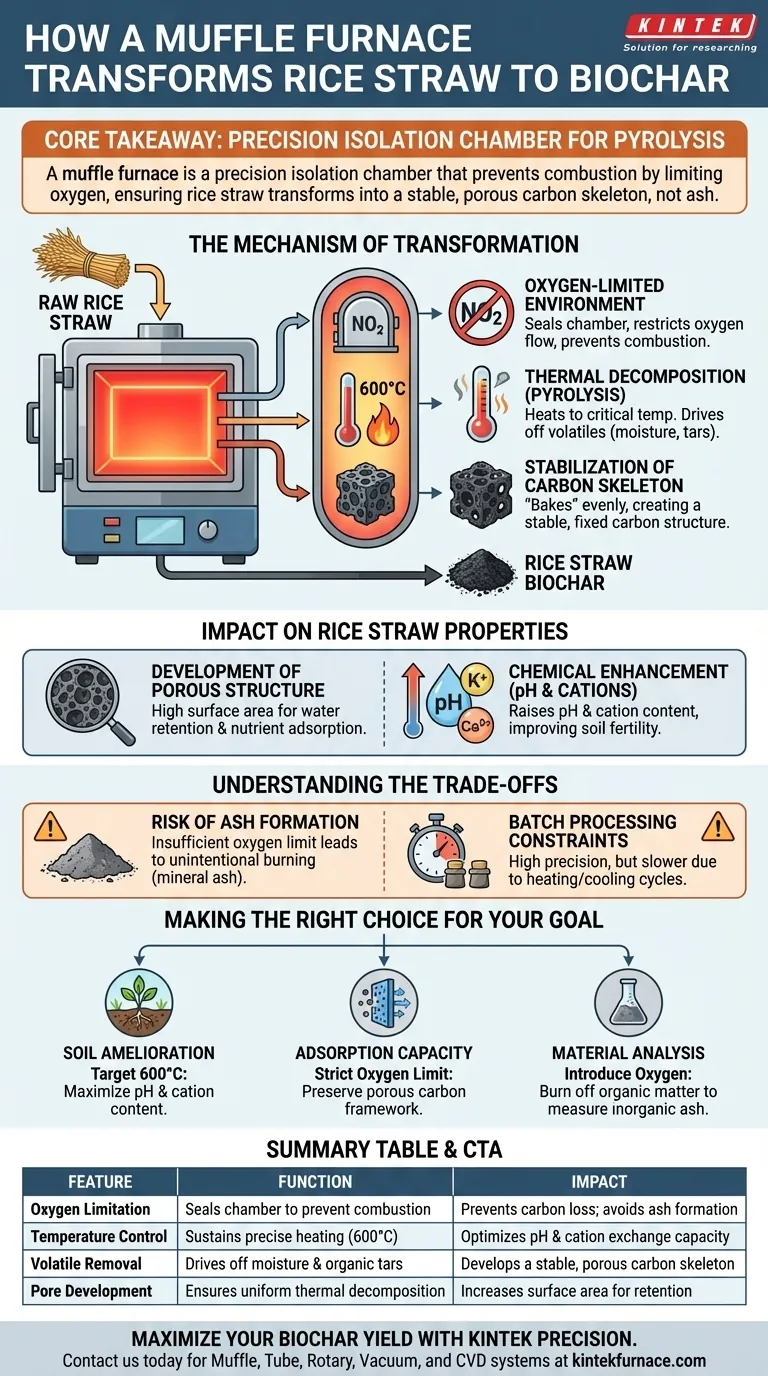

Die Hauptfunktion eines Muffelofens bei der Produktion von Reishalm-Biokohle besteht darin, eine kontrollierte, sauerstoffarme Umgebung für die Pyrolyse zu schaffen. Durch die Isolierung der Biomasse von direkter Flamme und Außenluft erhitzt der Ofen den Reishalm – typischerweise auf etwa 600°C –, um organische Materie thermisch zu zersetzen, ohne sie zu Asche zu verbrennen. Dieser Prozess wandelt den rohen Halm in ein stabiles, poröses Kohlenstoffmaterial mit hohem pH-Wert und hohem Kationengehalt um.

Kernbotschaft Ein Muffelofen ist nicht nur ein Heizgerät; er ist eine präzise Isolierkammer, die die Pyrolyse ermöglicht. Seine entscheidende Rolle ist die Verhinderung der Verbrennung durch Begrenzung des Sauerstoffs, um sicherzustellen, dass der Reishalm in ein chemisch stabiles Kohlenstoffgerüst mit einer porösen Struktur umgewandelt wird und nicht zu Mineralscheide degradiert.

Der Mechanismus der Umwandlung

Schaffung einer sauerstoffarmen Umgebung

Das entscheidende Merkmal der Biokohleproduktion ist das Fehlen offener Verbrennung. Ein Muffelofen ist so konzipiert, dass die Heizkammer von der Außenatmosphäre abgedichtet ist. Diese "gedämpfte" Umgebung schränkt den Sauerstofffluss ein und verhindert, dass der Reishalm Feuer fängt und zu Asche verbrennt, was in einem offenen Ofen geschehen würde.

Thermische Zersetzung (Pyrolyse)

Sobald der Sauerstoff begrenzt ist, treibt der Ofen die Temperatur auf kritische Werte, speziell 600°C für optimale Reishalm-Biokohle. Bei dieser Temperatur durchläuft die Biomasse eine thermochemische Zersetzung. Die Hitze bricht die komplexen organischen Verbindungen im Halm auf und treibt flüchtige Stoffe wie Feuchtigkeit und Teere aus.

Stabilisierung des Kohlenstoffgerüsts

Während flüchtige Bestandteile verdampfen, bleibt eine feste Kohlenstoffstruktur zurück. Der Muffelofen sorgt dafür, dass diese Struktur gleichmäßig "gebacken" wird. Dies führt zu einem stabilen Material, das biologischem Verfall widersteht und somit für langfristige Bodeneinsätze geeignet ist.

Auswirkungen auf die Eigenschaften von Reishalmen

Entwicklung einer porösen Struktur

Die primäre Referenz gibt an, dass die spezifischen Bedingungen, die der Ofen bietet (600°C), eine "gut entwickelte poröse Struktur" ergeben. Diese Porosität ist für die Nützlichkeit der Biokohle unerlässlich, da sie die Oberfläche vergrößert. Eine große Oberfläche ermöglicht es der Biokohle, Wasser und Nährstoffe im Boden zu speichern.

Chemische Verbesserung (pH-Wert und Kationen)

Die kontrollierte Erhitzung verändert direkt das chemische Profil des Reishalms. Die Verarbeitung bei 600°C erhöht den pH-Wert des Endmaterials erheblich. Sie führt auch zu einem hohen Kationengehalt, was die Fähigkeit der Biokohle verbessert, Ionen auszutauschen und die Bodenfruchtbarkeit zu verbessern.

Verständnis der Kompromisse

Das Risiko der Aschebildung

Es ist entscheidend, zwischen der Biokohleproduktion und der Aschebestimmung zu unterscheiden. Wie in ergänzenden Daten vermerkt, werden Muffelöfen auch zur Bestimmung des Aschegehalts verwendet, indem Proben vollständiger Verbrennung ausgesetzt werden (z. B. 550°C für 4 Stunden mit Sauerstoff). Wenn die Umgebung in Ihrem Ofen während der Produktion nicht ausreichend sauerstoffarm ist, verbrennen Sie unbeabsichtigt den Kohlenstoff und produzieren Mineralscheide anstelle von Biokohle.

Beschränkungen der Chargenverarbeitung

Ein Muffelofen ist typischerweise ein Werkzeug zur Chargenverarbeitung, kein kontinuierliches Durchflusssystem. Er bietet hohe Präzision und Kontrolle für die Forschung im Labormaßstab oder die Kleinserienproduktion. Für die industrielle Produktion kann diese Methode jedoch aufgrund der Heiz- und Kühlzyklen für jede Charge zu langsam sein.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Muffelofens für Reishalm-Biokohle zu maximieren, berücksichtigen Sie Ihre Endziele:

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung liegt: Zielen Sie auf eine Temperatur von 600°C ab, um den pH-Wert und den Kationengehalt zu maximieren und sicherzustellen, dass die Biokohle saure Böden effektiv neutralisieren kann.

- Wenn Ihr Hauptaugenmerk auf Adsorptionskapazität liegt: Stellen Sie sicher, dass die Sauerstoffbegrenzung streng ist, um das poröse Kohlenstoffgerüst zu erhalten; versehentliche Oxidation wird die für die Bindung von Verunreinigungen notwendige Porenstruktur abbauen.

- Wenn Ihr Hauptaugenmerk auf Materialanalyse liegt: Sie können absichtlich Sauerstoff einleiten und die Heizzeiten verlängern, um organische Materie vollständig zu verbrennen, sodass Sie den anorganischen Aschegehalt des Halms messen können.

Der Muffelofen ist das Tor zwischen einfachem Verbrennen und komplexer chemischer Technik und verwandelt landwirtschaftliche Abfälle in eine wertvolle Kohlenstoffressource.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Biokohleproduktion | Auswirkungen auf Reishalm-Biokohle |

|---|---|---|

| Sauerstoffbegrenzung | Dichtet die Kammer ab, um Verbrennung zu verhindern | Verhindert Kohlenstoffverlust; vermeidet Aschebildung |

| Temperaturkontrolle | Hält präzise Heizung aufrecht (typischerweise 600°C) | Optimiert pH-Wert und Kationenaustauschkapazität |

| Entfernung flüchtiger Stoffe | Treibt Feuchtigkeit und organische Teere aus | Entwickelt ein stabiles, poröses Kohlenstoffgerüst |

| Porenentwicklung | Gewährleistet gleichmäßige thermische Zersetzung | Erhöht die Oberfläche für Wasser-/Nährstoffspeicherung |

Maximieren Sie Ihre Biokohle-Ausbeute mit KINTEK-Präzision

Lassen Sie Ihre wertvolle Biomasse nicht zu Asche werden. KINTEKs fortschrittliche Laborlösungen bieten die präzise thermische Kontrolle, die zur Herstellung von Hochleistungs-Biokohle erforderlich ist. Unterstützt durch Experten-F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie die Bodenfruchtbarkeit optimieren oder die Adsorptionskapazität verbessern, unsere Hochtemperaturöfen liefern die für überlegene Ergebnisse unerlässliche sauerstoffarme Umgebung. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ying‐Ren Lai, Shan‐Li Wang. Effects of Biochar on the Temporal Dynamics and Vertical Distribution of Iron and Phosphorus Under Soil Submergence. DOI: 10.3390/agronomy15061394

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie beeinflusst ein Hochtemperatur-Labor-Muffelofen die Materialeigenschaften? Anodische Oxidfilme schnell transformieren

- Warum ist eine kontrollierte Wärmebehandlung in einem Muffelofen für gebrannten Ton notwendig? Optimale Pozzolanische Aktivität erzielen

- Welche Notfallvorsorge-Maßnahmen sollten für den Muffelofenbetrieb getroffen werden? Gewährleisten Sie Laborsicherheit mit proaktiven Protokollen

- Welche Rolle spielt eine Muffelofen bei der Feuchtigkeitsanalyse von Mangokernen? Gewährleistung präziser Basiswerte für Trocknungskinetik

- Welche Rolle spielt eine Muffelofen bei der Herstellung von BCZY712-Elektrolytpulver? Perfekte Phasenreinheit erzielen

- Was ist die Funktion eines Hochtemperatur-Hubofens beim Sinterprozess von SSZ-Elektrolytpellets?

- Was sind die ordnungsgemäßen Verfahren nach Abschluss eines Experiments mit der Muffelofen? Gewährleistung von Sicherheit und Datenrichtigkeit

- Warum ist eine Muffelofen für Sn:ZnO-Nanopulver unerlässlich? Perfekte Kristallstruktur und Reinheit erzielen