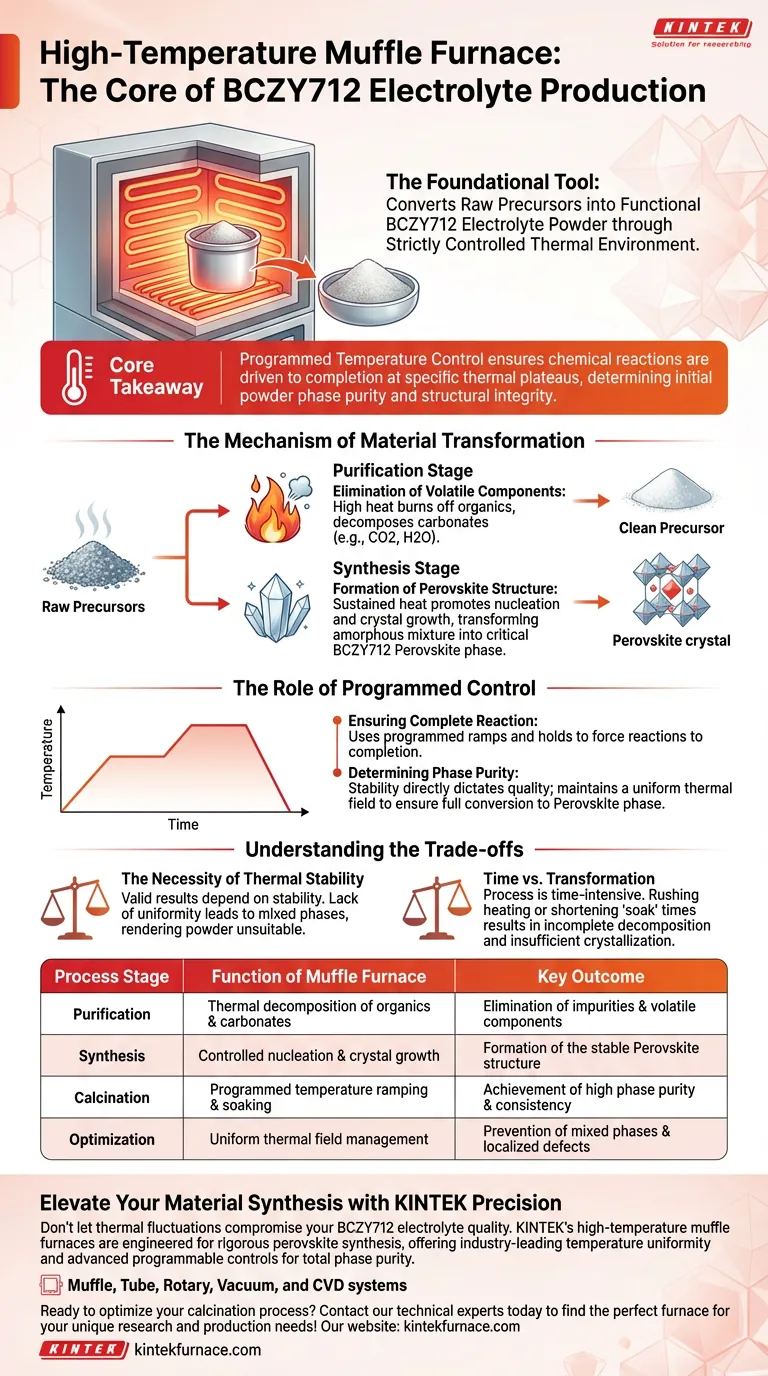

Ein Hochtemperatur-Muffelofen dient als grundlegendes Verarbeitungswerkzeug zur Umwandlung von rohen chemischen Vorläufern in funktionelles BCZY712-Elektrolytpulver. Er schafft eine streng kontrollierte thermische Umgebung, die die Entfernung von organischen Verunreinigungen und Carbonaten vorantreibt und gleichzeitig die Keimbildung und das Wachstum der kritischen Perowskit-Kristallphase ermöglicht.

Kernbotschaft Der Muffelofen nutzt eine programmgesteuerte Temperaturregelung, um sicherzustellen, dass chemische Reaktionen bei bestimmten thermischen Plateaus bis zum Abschluss getrieben werden. Dieses präzise thermische Management ist der Hauptfaktor für die Phasenreinheit und strukturelle Integrität des anfänglichen Pulvers.

Der Mechanismus der Materialtransformation

Eliminierung flüchtiger Komponenten

Die erste Stufe des Kalzinierungsprozesses beinhaltet die Reinigung. Der Muffelofen liefert die notwendige hohe Hitze, um organische Komponenten, die in der Vorläufermischung enthalten sind, zu verbrennen.

Gleichzeitig treibt die thermische Energie die Zersetzung von Carbonaten an. Die Entfernung dieser Elemente ist unerlässlich, da ihre Anwesenheit die chemische Zusammensetzung des endgültigen Elektrolyten beeinträchtigen würde.

Bildung der Perowskit-Struktur

Sobald Verunreinigungen entfernt sind, ermöglicht der Ofen die eigentliche Synthese des Materials. Die anhaltende Hitze fördert die Keimbildung, den Prozess, bei dem die anfängliche Kristallstruktur zu entstehen beginnt.

Nach der Keimbildung unterstützt die thermische Umgebung das Kristallwachstum. Dies wandelt die amorphe Mischung in die spezifische Perowskit-Kristallphase um, die für die effektive Funktion von BCZY712 als Elektrolyt erforderlich ist.

Die Rolle der Programmsteuerung

Sicherstellung vollständiger Reaktionen

Der Erfolg der Kalzinierung hängt von mehr als nur hoher Hitze ab; er erfordert ein spezifisches thermisches Profil. Der Muffelofen verwendet eine programmgesteuerte Temperaturregelung, um Temperaturen in voreingestellten Intervallen zu erhöhen und zu halten.

Diese Automatisierung stellt sicher, dass das Material genau die richtige Zeit bei den erforderlichen Temperaturen verbringt, um die chemischen Reaktionen zum Abschluss zu bringen.

Bestimmung der Phasenreinheit

Die durch den Ofen bereitgestellte Stabilität bestimmt direkt die Qualität des Ergebnisses. Die Phasenreinheit des BCZY712-Pulvers ist ein direktes Ergebnis der Fähigkeit des Ofens, ein stabiles, gleichmäßiges thermisches Feld aufrechtzuerhalten.

Wenn die thermische Umgebung schwankt, kann die Umwandlung in die Perowskit-Phase unvollständig sein, was zu einem minderwertigen Produkt mit inkonsistenten elektrischen Eigenschaften führt.

Verständnis der Kompromisse

Die Notwendigkeit thermischer Stabilität

Obwohl hohe Temperaturen erforderlich sind, hängen gültige Ergebnisse vollständig von der Stabilität ab. Ein Ofen, der kein gleichmäßiges thermisches Feld aufrechterhalten kann (wie in breiteren industriellen Kontexten erwähnt), birgt das Risiko lokaler Überhitzungs- oder Unterkühlungszonen.

Dieser Mangel an Gleichmäßigkeit kann zu gemischten Phasen innerhalb derselben Charge führen, wodurch das Pulver für Hochleistungs-Elektrolytanwendungen ungeeignet wird.

Zeit vs. Transformation

Der Prozess ist von Natur aus zeitaufwendig. Um eine vollständige Reaktion und ein ordnungsgemäßes Kristallwachstum zu erreichen, ist eine strikte Einhaltung des programmierten Zeitplans erforderlich.

Das überstürzte Hochfahren der Heizraten oder das Verkürzen der "Haltezeiten" bei maximaler Temperatur führt zu unvollständiger Zersetzung der Vorläufer oder unzureichender Kristallisation.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von BCZY712-Pulver zu gewährleisten, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Prozessmetriken abgleichen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie einen Ofen mit hochpräziser Temperaturstabilität und gleichmäßigen Heizzonen, um sicherzustellen, dass die gesamte Charge die Perowskit-Struktur erreicht.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verlassen Sie sich auf Geräte mit fortschrittlichen programmierbaren Steuerungen, die wiederholbare, automatisierte Rampen- und Haltepläne ermöglichen, um Bedienfehler zu vermeiden.

Die Qualität Ihres BCZY712-Elektrolyten wird letztendlich durch die Präzision der thermischen Umgebung bestimmt, in der er entsteht.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Muffelofens | Wichtigstes Ergebnis |

|---|---|---|

| Reinigung | Thermische Zersetzung von Organika & Carbonaten | Eliminierung von Verunreinigungen & flüchtigen Komponenten |

| Synthese | Kontrollierte Keimbildung & Kristallwachstum | Bildung der stabilen Perowskit-Struktur |

| Kalzinierung | Programmgesteuertes Aufheizen & Halten der Temperatur | Erreichung hoher Phasenreinheit & Konsistenz |

| Optimierung | Gleichmäßige thermische Feldsteuerung | Verhinderung von Mischphasen & lokalen Defekten |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Schwankungen die Qualität Ihres BCZY712-Elektrolyten beeinträchtigen. KINTEKs Hochtemperatur-Muffelöfen sind für die anspruchsvollen Anforderungen der Perowskit-Synthese ausgelegt und bieten branchenführende Temperaturuniformität und fortschrittliche programmierbare Steuerungen, die für vollständige Phasenreinheit unerlässlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette an kundenspezifischen Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für Hochtemperatur-Anwendungen im Labor- und Industriemaßstab entwickelt wurden.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Pallavi Bhaktapralhad Jagdale, Manav Saxena. Agri-waste derived electroactive carbon–iron oxide nanocomposite for oxygen reduction reaction: an experimental and theoretical study. DOI: 10.1039/d4ra01264j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten vor dem Kauf eines Muffelofens berücksichtigt werden? Sorgen Sie für Sicherheit und Effizienz in Ihrem Labor

- Wie trägt das Muffeldesign zur Leistung des Ofens bei? Verbesserung von Reinheit, Gleichmäßigkeit und Effizienz

- Welche elektrischen Sicherheitsmaßnahmen sind für den Betrieb eines Muffelofens unerlässlich? Gewährleistung des Schutzes von Bediener und Anlage

- Welche Faktoren beeinflussen die Preisspanne von Muffelöfen? Schlüsselfaktoren für Investitionen in intelligente Labore

- Welche Arten von Analysen können mit einem Muffelofen durchgeführt werden? Wesentliche Hochtemperaturtests für genaue Ergebnisse

- Welche Wartungsaspekte sind bei Muffelöfen wichtig? Genauigkeit, Sicherheit und Langlebigkeit gewährleisten

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung