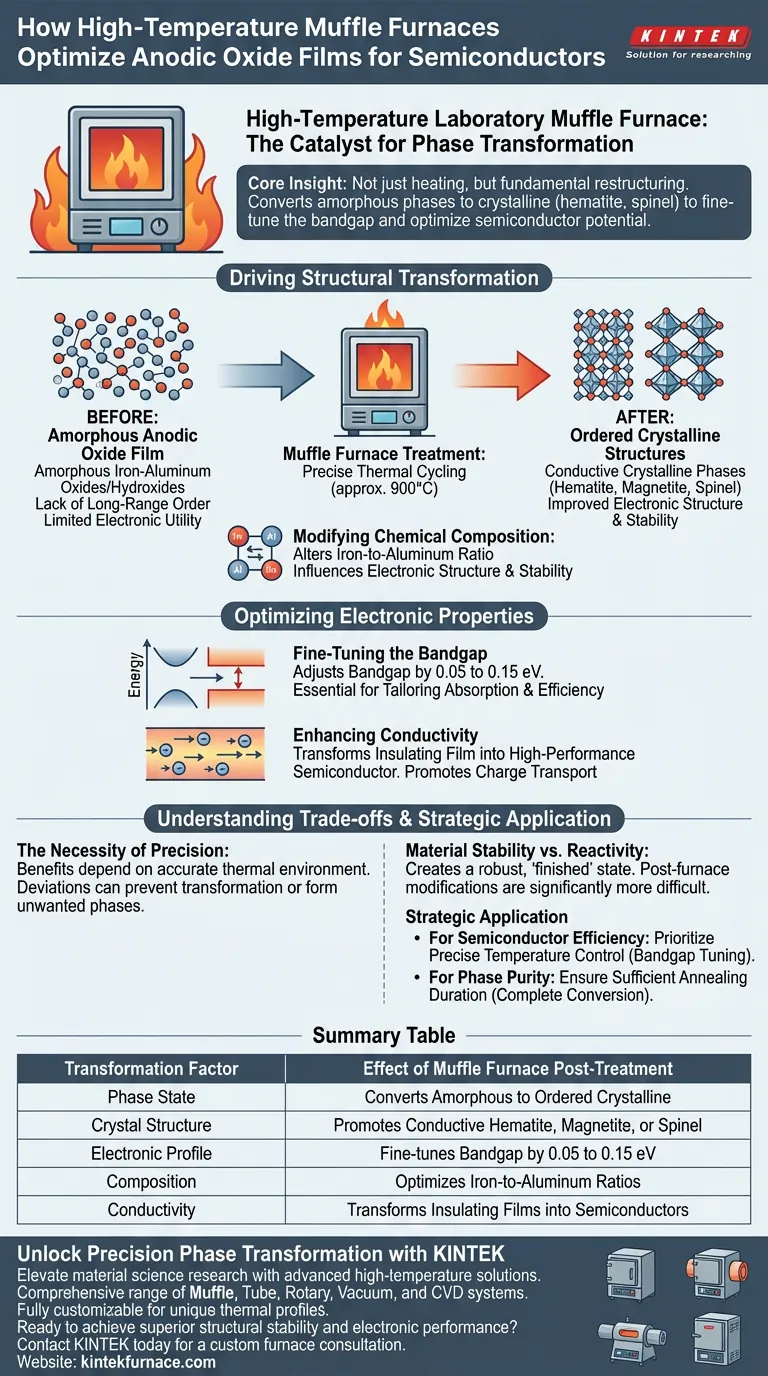

Die Hauptfunktion eines Hochtemperatur-Labor-Muffelofens in diesem Zusammenhang besteht darin, als präzises Werkzeug für die Phasentransformation zu dienen. Durch die Schaffung einer kontrollierten thermischen Glühumgebung – insbesondere bei Temperaturen um 900 °C – treibt der Ofen die Umwandlung von amorphen Eisen-Aluminiumoxiden in geordnete, leitfähige kristalline Strukturen voran.

Kern Erkenntnis Ein Muffelofen erhitzt das Material nicht nur; er restrukturiert es grundlegend. Durch die Umwandlung amorpher Phasen in kristalline Phasen wie Hämatit oder Spinell ermöglicht der Ofen die präzise Feinabstimmung der Bandlücke des Oxidfilms und optimiert so direkt sein Potenzial als Halbleiter.

Strukturelle Transformation vorantreiben

Von Amorph zu Kristallin

Anfänglich liegen anodische Oxidfilme oft als amorphe Eisen-Aluminiumoxide oder -hydroxide vor. Diesen Strukturen fehlt die Fernordnung, was ihre elektronische Nutzbarkeit einschränkt.

Der Muffelofen liefert die hohe thermische Energie, die erforderlich ist, um die Aktivierungsbarriere für die Kristallisation zu überwinden.

Dieser thermische Zyklus treibt das Material dazu an, sich in stabile, leitfähige kristalline Phasen wie Hämatit, Magnetit oder Spinell umzuorganisieren.

Chemische Zusammensetzung modifizieren

Über die einfache Kristallisation hinaus erleichtert die Ofenumgebung Veränderungen der Stöchiometrie des Materials.

Die Behandlung modifiziert das Eisen-zu-Aluminium-Verhältnis innerhalb des Films.

Diese Zusammensetzungsänderung ist entscheidend, da das Verhältnis dieser Metalle die elektronische Struktur und Stabilität der endgültigen Oxidschicht direkt beeinflusst.

Elektronische Eigenschaften optimieren

Bandlücke feinabstimmen

Das wichtigste Ergebnis dieser Nachbehandlung ist die Möglichkeit, den Bandlückenwert des Materials anzupassen.

Durch präzises thermisches Zyklieren können Forscher die Bandlücke um 0,05 bis 0,15 eV verschieben.

Diese Anpassung ist unerlässlich, um die Absorptionseigenschaften und die Effizienz des Materials für spezifische Halbleiteranwendungen zu maßschneidern.

Leitfähigkeit verbessern

Der Übergang von amorphen zu kristallinen Phasen verbessert inhärent den Ladungstransport.

Durch die Bildung von Phasen wie Magnetit und Spinell verwandelt die Ofenbehandlung einen relativ isolierenden Film in einen mit überlegenen Halbleitereigenschaften.

Handelnde verstehen

Die Notwendigkeit von Präzision

Die Vorteile dieses Prozesses hängen vollständig von der Genauigkeit der thermischen Umgebung ab.

Wenn die Temperatur signifikant vom Zielwert (z. B. 900 °C) abweicht, tritt möglicherweise nicht die gewünschte Phasentransformation auf oder es bilden sich unerwünschte Phasen.

Materialstabilität vs. Reaktivität

Während die Hochtemperaturbehandlung die kristalline Struktur stabilisiert, verändert sie die Reaktivität des Materials grundlegend.

Der Prozess schafft einen robusten, "fertigen" Zustand, was bedeutet, dass Modifikationen der Filmstruktur nach dem Ofenprozess erheblich erschwert werden.

Strategische Anwendung für Materialdesign

Um den Nutzen Ihrer anodischen Oxidfilme zu maximieren, richten Sie Ihre Ofenparameter an Ihren spezifischen Endzielen aus.

- Wenn Ihr Hauptaugenmerk auf Halbleitereffizienz liegt: Priorisieren Sie eine präzise Temperaturkontrolle, um die Bandlücke im Fenster von 0,05–0,15 eV fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Glühdauer ausreicht, um amorphe Hydroxide vollständig in kristallinen Hämatit oder Spinell umzuwandeln.

Letztendlich ist der Muffelofen die Brücke zwischen einem rohen chemischen Film und einer funktionellen elektronischen Komponente.

Zusammenfassungstabelle:

| Transformationsfaktor | Wirkung der Muffelofen-Nachbehandlung |

|---|---|

| Phasen Zustand | Wandelt amorphe Oxide/Hydroxide in geordnete kristalline Phasen um |

| Kristallstruktur | Fördert die Bildung von leitfähigem Hämatit, Magnetit oder Spinell |

| Elektronisches Profil | Feinabstimmung der Bandlückenwerte um 0,05 bis 0,15 eV |

| Zusammensetzung | Optimiert Eisen-zu-Aluminium-Verhältnisse für bessere Stöchiometrie |

| Leitfähigkeit | Verwandelt isolierende Filme in Hochleistungs-Halbleiter |

Präzise Phasentransformation mit KINTEK

Verbessern Sie Ihre Materialforschung mit den fortschrittlichen Hochtemperatur-Lösungen von KINTEK. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Bandlückenwerte für Halbleiter feinabstimmen oder komplexe Kristallisationen in Oxidfilmen vorantreiben, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Profile zu erfüllen.

Bereit, überlegene strukturelle Stabilität und elektronische Leistung zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine individuelle Ofenberatung

Visuelle Anleitung

Referenzen

- Rubén del Olmo, Marta Michalska-Domańska. Anodization of FeAl Alloy in Boric-Sulfuric Acid: Band Gap Tuning Via Copper Doping and Annealing. DOI: 10.1007/s11661-025-07914-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie gewährleisten industrielle elektrische Kammeröfen eine kritische Prozesssicherheit für die Einsatzhärtung nach ASTM A36?

- Welche typischen Temperaturbereiche haben Muffelöfen? Finden Sie die perfekte Lösung für Ihr Labor

- Welche Vorteile bieten Muffelöfen in Bezug auf Energieeffizienz und Heizgeschwindigkeit? Schnelle, effiziente Wärmebehandlung erreichen

- Welche Temperaturspanne ist typisch für das Ofengas in einem kastenförmigen Widerstandsofen? Erfahren Sie, wie Sie den richtigen Ofen für Ihre Anforderungen auswählen

- Was ist die Funktion eines Kammer-Muffelofens bei der Luftglühung? Master-Synthese von Zinnoxidkatalysatoren

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Yttriumoxid? Beherrschung der Bildung polykristalliner aktiver Schichten

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von HTC-Produkten? Engineering Carbon Excellence