Ein Labor-Muffelofen fungiert als präzise thermische Maschine, die die Umwandlung von Dattelpalmenblatt-Biomasse in hochwertige Kohlenstoffmaterialien antreibt. Er bietet eine konstante Hochtemperaturumgebung um das Reaktionsgefäß, die unerlässlich ist, um die Biomasse zur vollständigen chemischen Umstrukturierung zu zwingen, die zur Stabilisierung des Endprodukts erforderlich ist.

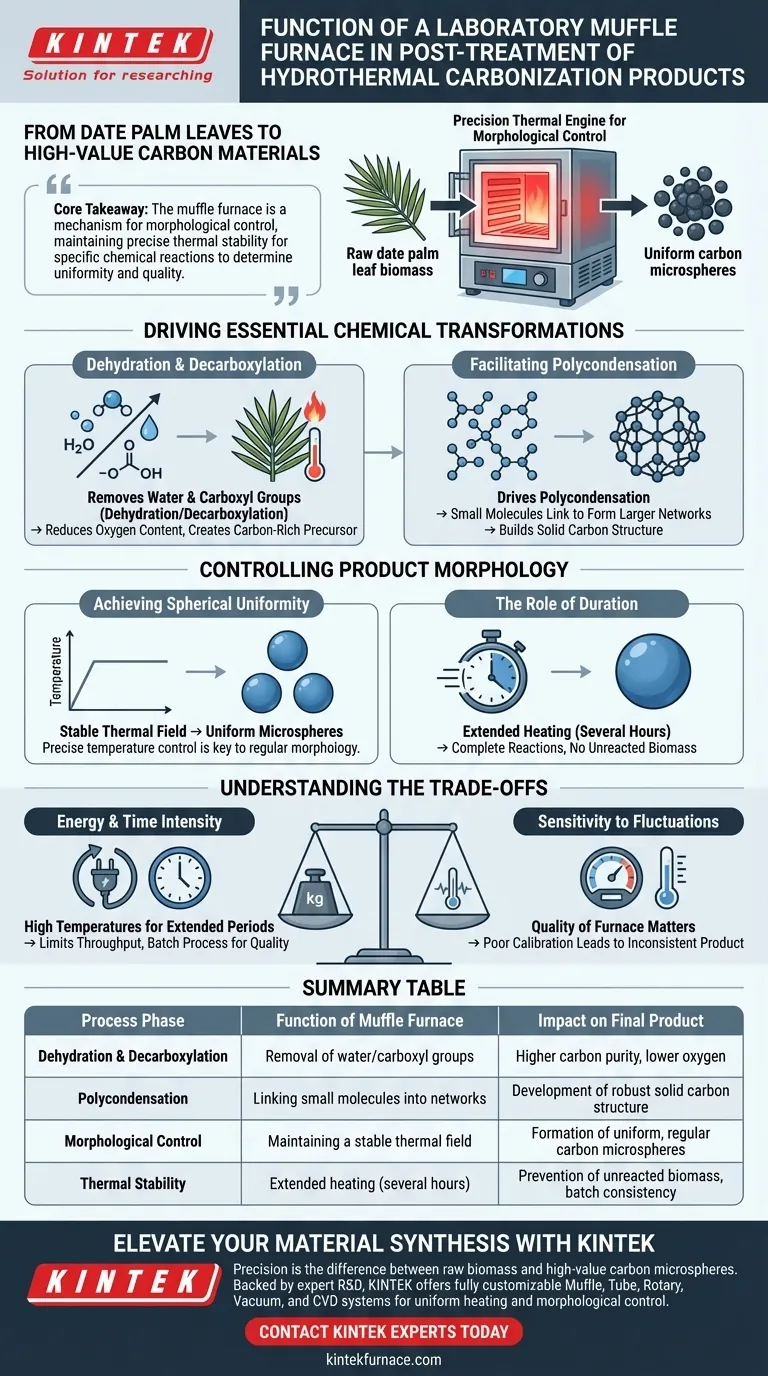

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät, sondern ein Mechanismus zur morphologischen Kontrolle. Durch die Aufrechterhaltung einer präzisen thermischen Stabilität über lange Zeiträume ermöglicht er spezifische chemische Reaktionen – Dehydrierung, Decarboxylierung und Polykondensation –, die die Gleichmäßigkeit und Qualität der entstehenden Kohlenstoffmikrosphären bestimmen.

Förderung wesentlicher chemischer Transformationen

Die Hauptaufgabe des Muffelofens in diesem Zusammenhang besteht darin, die Energie zu liefern, die für den Abbau der komplexen Struktur von Rohbiomasse und deren Wiederaufbau zu stabilem Kohlenstoff erforderlich ist.

Dehydrierung und Decarboxylierung

Die gleichmäßige Hitze des Ofens initiiert die Entfernung von Wasser (Dehydrierung) und Carboxylgruppen (Decarboxylierung) aus den Dattelpalmenblättern.

Dieser Schritt ist entscheidend für die Reduzierung des Sauerstoffgehalts der Biomasse und die effektive Umwandlung des organischen Pflanzenmaterials in einen kohlenstoffreicheren Vorläufer.

Ermöglichung der Polykondensation

Nachdem der anfängliche Abbau stattgefunden hat, treibt die anhaltende Hitze des Ofens Polykondensationsreaktionen an.

Während dieser Phase verbinden sich kleine Moleküle zu größeren, komplexeren Molekülnetzwerken. Diese Polymerisation ist der grundlegende Prozess, der die feste Struktur des Kohlenstoffprodukts aufbaut.

Kontrolle der Produktmorphologie

Über die grundlegende chemische Umwandlung hinaus ist der Muffelofen entscheidend für die Bestimmung der physikalischen Form des endgültigen Kohlenstoffprodukts.

Erreichen einer sphärischen Gleichmäßigkeit

Die primäre Referenz besagt, dass eine präzise Temperaturkontrolle der entscheidende Faktor für die Bildung von Kohlenstoffmikrosphären ist.

Temperaturschwankungen können zu unregelmäßigen Formen führen. Der Muffelofen sorgt für ein stabiles thermisches Feld, wodurch sich der Kohlenstoff zu einer regelmäßigen, sphärischen Morphologie organisieren kann, die für fortschrittliche Materialanwendungen oft bevorzugt wird.

Die Rolle der Dauer

Diese Transformationen sind nicht augenblicklich. Der Muffelofen ist so konzipiert, dass er diese hohen Temperaturen über Heizperioden von mehreren Stunden aufrechterhält.

Diese verlängerte Dauer stellt sicher, dass die Reaktionen nicht nur begonnen, sondern auch gründlich abgeschlossen werden, wodurch das Vorhandensein von nicht umgesetzter Biomasse in der endgültigen Probe verhindert wird.

Verständnis der Kompromisse

Obwohl der Muffelofen für eine hochwertige Karbonisierung unerlässlich ist, ist es wichtig, die betrieblichen Einschränkungen dieser Methode zu erkennen.

Energie- und Zeitintensität

Der beschriebene Prozess erfordert die Aufrechterhaltung hoher Temperaturen über längere Zeiträume („mehrere Stunden“).

Dies macht den Prozess energieintensiv und begrenzt die Durchsatzrate. Es handelt sich um einen Batch-Prozess, der auf Qualität und Präzision und nicht auf eine schnelle Massenproduktion ausgelegt ist.

Empfindlichkeit gegenüber thermischen Schwankungen

Da die Bildung regelmäßiger Mikrosphären von einer „präzisen Temperaturkontrolle“ abhängt, ist die Qualität des Ofens entscheidend.

Ein älterer oder schlecht kalibrierter Ofen, der Schwierigkeiten hat, eine konstante Umgebung aufrechtzuerhalten, kann möglicherweise nicht die gewünschte sphärische Morphologie erzeugen, was zu inkonsistenten Produktchargen führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Muffelofens in Ihrer spezifischen Anwendung zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihr gewünschtes Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen für eine ausreichende Dauer programmiert ist, um eine vollständige Polykondensation zu ermöglichen und spröde oder unvollständige Kohlenstoffstrukturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf morphologischer Konsistenz liegt: Priorisieren Sie die Präzision des Temperaturreglers, um sicherzustellen, dass die thermische Umgebung absolut konstant bleibt, was der Schlüssel zur Erzielung gleichmäßiger Mikrosphären ist.

Der Muffelofen wandelt rohes Potenzial in eine konstruierte Realität um, indem er die strenge thermische Disziplin erzwingt, die für die Synthese fortschrittlicher Materialien erforderlich ist.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Muffelofens | Auswirkung auf das Endprodukt |

|---|---|---|

| Dehydrierung & Decarboxylierung | Entfernung von Wasser und Carboxylgruppen | Höhere Kohlenstoffreinheit und geringerer Sauerstoffgehalt |

| Polykondensation | Verknüpfung kleiner Moleküle zu Netzwerken | Entwicklung einer robusten festen Kohlenstoffstruktur |

| Morphologische Kontrolle | Aufrechterhaltung eines stabilen thermischen Feldes | Bildung von gleichmäßigen, regelmäßigen Kohlenstoffmikrosphären |

| Thermische Stabilität | Verlängerte Heizung (mehrere Stunden) | Verhinderung von nicht umgesetzter Biomasse und Chargenkonsistenz |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen Rohbiomasse und hochwertigen Kohlenstoffmikrosphären. Bei KINTEK verstehen wir, dass die Forschung an fortschrittlichen Materialien absolute thermische Disziplin erfordert.

Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Hydrothermal-Carbonisierungs- und Nachbehandlungsanforderungen zu erfüllen und eine gleichmäßige Erwärmung und präzise morphologische Kontrolle für jede Charge zu gewährleisten.

Bereit, überlegene Konsistenz in Ihrem Labor zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Simulation von Zementklinker? Erreichen Sie noch heute hochpräzise Laborsinterung

- Welche Überlegungen zur Energieeffizienz gibt es bei Muffelöfen? Kosten senken mit intelligentem Design

- Welche potenziellen Gefahren sind mit Tischöfen verbunden? Leitfaden zur grundlegenden Sicherheit für Labornutzer

- Wie unterscheidet sich ein Muffelofen von einem normalen Ofen? Entdecken Sie Präzisionsheizlösungen

- Welche experimentellen Bedingungen bietet eine programmierbare Muffelofen für flammhemmende Beschichtungen? Lab Precision

- Was sind die potenziellen Nachteile von Muffelöfen? Wichtige Abwägungen für die Präzision im Labor

- Was ist die Anwendung eines Muffelofens bei der Charakterisierung von Biokohle? Master-Ascheanalyse & Pyrolysekontrolle

- Wie sollten alkalische Substanzen in einem Muffelofen gehandhabt werden? Schützen Sie Ihre Ausrüstung vor Korrosion