Die primäre Anwendung eines Muffelofens bei der physikochemischen Charakterisierung von Biokohle ist die präzise Bestimmung des Aschegehalts.

Durch das Aussetzen von Proben kontrollierten hohen Temperaturen – typischerweise 550 °C für längere Zeiträume – stellt der Ofen die vollständige Verbrennung organischer Materie sicher. Dies hinterlässt nur die anorganischen Mineralbestandteile, was die genaue Quantifizierung von Nicht-Kohlenstoffelementen ermöglicht, die die Adsorptionsleistung des Materials beeinflussen.

Kernbotschaft Während Muffelöfen weit verbreitet für die Materialsynthese sind, fungieren sie im Kontext der Charakterisierung als kritisches gravimetrisches Werkzeug. Sie isolieren den anorganischen Anteil der Biomasse, indem sie das Kohlenstoffgerüst verbrennen, und liefern wesentliche Daten über Reinheit und Mineralzusammensetzung, die die endgültige Anwendungseffizienz der Biokohle bestimmen.

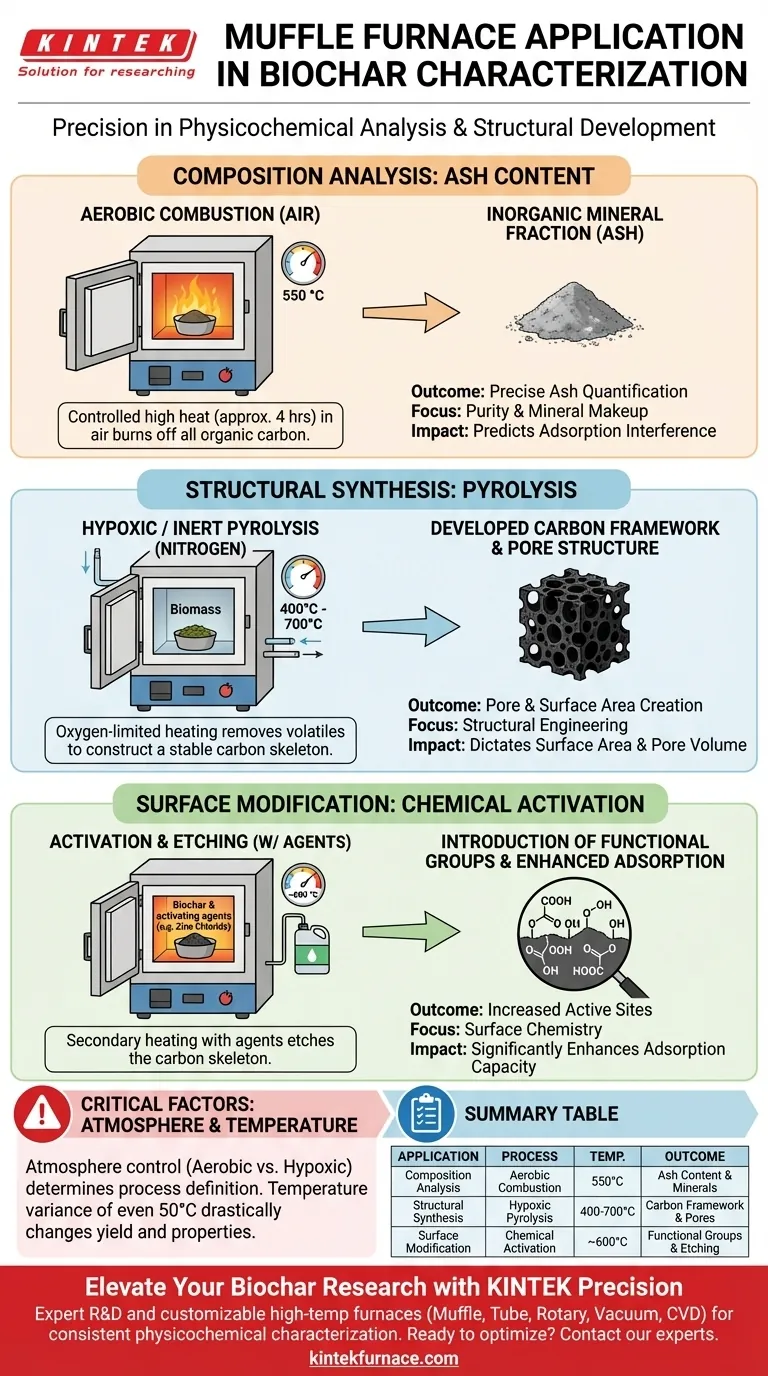

Charakterisierung der anorganischen Zusammensetzung: Aschegehalt

Der direkteste analytische Einsatz des Muffelofens ist die Bewertung der Reinheit und der mineralischen Zusammensetzung des Rohmaterials und des fertigen Biokohleprodukts.

Der Verbrennungsprozess

Zur Bestimmung des Aschegehalts wird der Ofen auf eine aerobe Umgebung eingestellt, um die Oxidation zu erleichtern. Proben werden auf etwa 550 °C für eine Dauer von etwa 4 Stunden erhitzt.

Isolierung von Mineralien

Diese intensive Hitze entfernt allen organischen Kohlenstoff und flüchtige Bestandteile. Der verbleibende Rückstand repräsentiert die anorganischen Mineralien (Asche), was es den Forschern ermöglicht, den genauen Prozentsatz des nicht brennbaren Materials in der Probe zu berechnen.

Auswirkungen auf die Adsorption

Das Verständnis des Aschegehalts ist von entscheidender Bedeutung, da anorganische Bestandteile Poren blockieren oder chemisch mit Adsorbaten interagieren können. Eine genaue Charakterisierung hier prognostiziert, wie gut die Biokohle bei Filtrations- oder Bodenverbesserungsanwendungen abschneiden wird.

Probenvorbereitung und strukturelle Entwicklung

Während die Aschebestimmung ein analytischer Prozess ist, ist der Muffelofen auch das primäre Werkzeug zur Vorbereitung von Proben mit spezifischen physikochemischen Eigenschaften, die charakterisiert werden sollen.

Kontrollierte Pyrolyse

Im Gegensatz zur Aschebestimmung erfordert dieser Prozess eine sauerstoffarme (hypoxische) oder stickstoffreiche Atmosphäre. Der Ofen erhitzt Biomasse (wie Baumwollabfälle, Miscanthus oder Dattelkerne) auf Temperaturen zwischen 400 °C und 700 °C.

Entwicklung des Kohlenstoffgerüsts

Durch die Begrenzung von Sauerstoff verhindert der Ofen, dass die Probe zu Asche verbrennt. Stattdessen erleichtert er die thermische Zersetzung, entfernt flüchtige Bestandteile und konstruiert ein stabiles Kohlenstoffgerüst.

Entstehung der Porenstruktur

Diese thermische Behandlung ist für die anfängliche Entwicklung der Porosität des Materials verantwortlich. Die spezifische Temperatur und Dauer (z. B. 600 °C für 30 Minuten) bestimmen die Oberfläche und das Porenvolumen, die anschließend während der Charakterisierung gemessen werden.

Fortgeschrittene chemische Modifikation

Der Muffelofen wird auch in sekundären thermischen Stufen eingesetzt, um die Oberflächeneigenschaften der Biokohle für spezialisierte Charakterisierungen chemisch zu verändern.

Aktivierung und Ätzen

Forscher verwenden den Ofen, um Biokohle mit Aktivierungsmitteln, wie Zinkchlorid, oft bei Temperaturen um 600 °C zu erhitzen. Dieser Prozess wirkt als Dehydratisierungsschritt, der das Kohlenstoffgerüst "ätzt".

Funktionalisierung

Diese tiefgreifende Modifikation erhöht die spezifische Oberfläche und führt aktive Nanopartikel (wie Zinkoxid) ein. Dies erzeugt spezifische funktionelle Oberflächengruppen, die die Adsorptionskapazität des Materials erheblich verbessern.

Verständnis der Kompromisse

Die Verwendung eines Muffelofens erfordert die Unterscheidung zwischen analytischer Verbrennung und struktureller Synthese.

Atmosphärenkontrolle ist entscheidend

Die Definition des Prozesses ändert sich vollständig basierend auf dem Gasfluss. Aerobe Bedingungen zerstören die Kohlenstoffstruktur (Aschegehalt), während hypoxische/inerte Bedingungen sie erhalten und verfestigen (Pyrolyse). Wenn eine Retorte nicht abgedichtet wird oder der Stickstofffluss während der Synthese nicht kontrolliert wird, entstehen unerwünschte Asche anstelle von Biokohle.

Temperaturpräzision

Temperaturabweichungen verändern die physikochemischen Daten erheblich. Eine Abweichung von nur 50 °C während der Vorbereitungsphase kann Ausbeute, Porengrößenverteilung und Oberflächenfunktionalitäten drastisch verändern und eine konsistente Charakterisierung unmöglich machen.

Die richtige Wahl für Ihr Ziel treffen

Der Muffelofen ist ein zweckmäßiges Instrument in der Biokohlewissenschaft. Um ihn effektiv einzusetzen, definieren Sie klar Ihr unmittelbares Ziel.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsanalyse liegt: Verwenden Sie den Ofen, um bei 550 °C an Luft eine vollständige Verbrennung durchzuführen, um den anorganischen Aschegehalt zu quantifizieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Ingenieurwissenschaft liegt: Verwenden Sie den Ofen, um die Pyrolyse bei 400–700 °C in einer sauerstoffarmen Umgebung durchzuführen, um die Porenstruktur und Oberfläche aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenaktivierung liegt: Verwenden Sie den Ofen für eine sekundäre Heizstufe mit chemischen Mitteln, um funktionelle Gruppen einzuführen und die Kohlenstoffoberfläche zu ätzen.

Richtig eingesetzt, dient der Muffelofen als grundlegendes Werkzeug sowohl zur Definition der Struktur von Biokohle als auch zur Überprüfung ihrer chemischen Reinheit.

Zusammenfassungstabelle:

| Anwendungskategorie | Primärprozess | Typische Temperatur | Wichtigstes Ergebnis/Daten |

|---|---|---|---|

| Zusammensetzungsanalyse | Aerobe Verbrennung | 550°C | Präzise Bestimmung von Aschegehalt & Mineralfraktion |

| Strukturelle Synthese | Hypoxische Pyrolyse | 400°C - 700°C | Entwicklung von Kohlenstoffgerüst und Porenstruktur |

| Oberflächenmodifikation | Chemische Aktivierung | ~600°C | Einführung von funktionellen Gruppen und Ätzen der Oberfläche |

Verbessern Sie Ihre Biokohleforschung mit KINTEK-Präzision

Konsistenz ist das Rückgrat einer genauen physikochemischen Charakterisierung. Bei KINTEK verstehen wir, dass eine Abweichung von nur 50 °C Ihren gesamten Datensatz kompromittieren kann. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Laboranforderungen vollständig anpassbar sind.

Ob Sie Aschegehalt quantifizieren oder komplexe Kohlenstoffgerüste entwickeln, unsere Hochtemperaturöfen bieten die thermische Stabilität und Atmosphärenkontrolle, die für branchenführende Ergebnisse erforderlich sind.

Bereit, Ihre thermischen Prozesse zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Lösung zu finden.

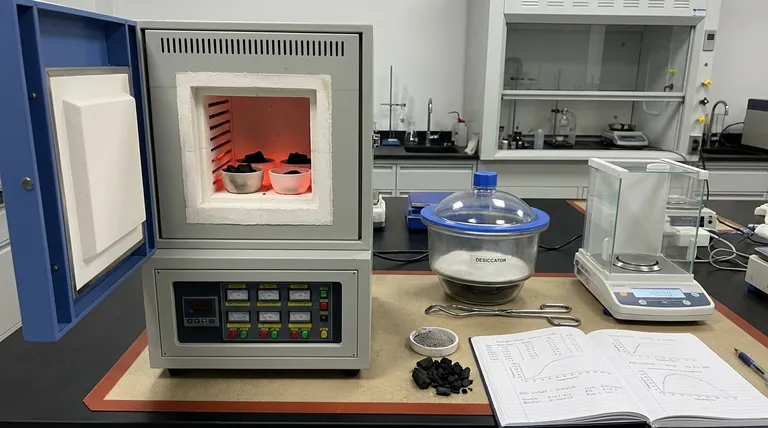

Visuelle Anleitung

Referenzen

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen Muffel- oder Rohröfen bei der Herstellung von Kohlenstoffnitrid? Optimieren Sie Ihre thermische Polymerisation

- Warum ist die Qualität der Isolierung bei Muffelöfen wichtig? Steigern Sie Effizienz und Sicherheit in Ihrem Labor

- Welche Bedingungen bietet eine Muffelofen zur Bestimmung des Aschegehalts von Fucus vesiculosus? Präzise 700°C Veraschung erreichen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Verarbeitung von Aluminiumborat-Nanodrähten?

- In welchem Temperaturbereich kann ein Muffelofen betrieben werden? Ermöglichen Sie hohe Hitze und Präzision für Ihr Labor

- Welche Funktionen sind in der Temperaturregelkonsole von Kammeröfen enthalten? Erzielen Sie Präzision und Wiederholbarkeit bei der thermischen Verarbeitung

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Was sind die allgemeinen Anwendungen eines Muffelofens?Wesentliche Verwendungszwecke in Labor und Industrie