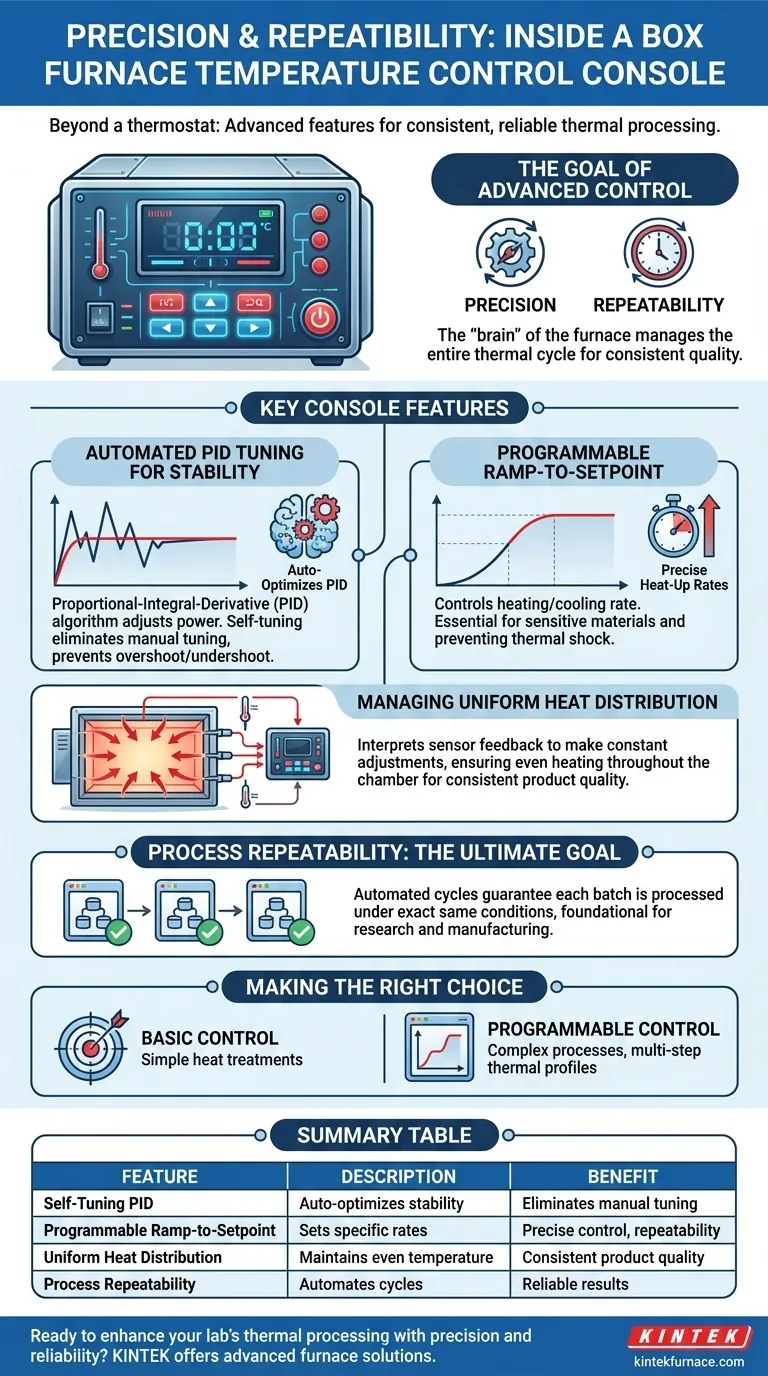

Im Kern ist die Temperaturregelkonsole eines modernen Kammerofens viel mehr als ein einfacher Thermostat. Sie integriert hochentwickelte Automatisierungsfunktionen, die darauf ausgelegt sind, eine präzise und wiederholbare thermische Verarbeitung zu gewährleisten. Die beiden wichtigsten Merkmale sind die selbstoptimierende PID-Instrumentierung, die die Temperaturstabilität automatisch optimiert, und eine Ramp-to-Setpoint-Funktion, die voll programmierbare Heiz- und Kühlraten ermöglicht.

Der zentrale Zweck dieser Funktionen ist es, die Last der komplexen Prozesssteuerung vom Bediener auf die Maschine zu verlagern. Durch die Automatisierung der Temperaturstabilität und der Aufheizprofile gewährleistet die Konsole konsistente, zuverlässige und wiederholbare Ergebnisse für jeden thermischen Prozess.

Das Ziel der erweiterten Steuerung: Präzision und Wiederholbarkeit

Eine Temperaturregelkonsole ist das Gehirn des Ofens. Ihre Hauptaufgabe besteht nicht nur darin, eine Temperatur zu erreichen, sondern den gesamten thermischen Zyklus präzise zu steuern. Dies wird durch mehrere Schlüsselfunktionen erreicht.

Automatisierte PID-Regelung für Stabilität

Ein Proportional-Integral-Differential (PID)-Regler ist der Algorithmus, der die Leistung des Ofens kontinuierlich anpasst, um eine stabile Temperatur aufrechtzuerhalten.

Die selbstoptimierende Instrumentierung berechnet automatisch die optimalen PID-Einstellungen für Ihren spezifischen Prozess. Dies eliminiert die Notwendigkeit einer manuellen Abstimmung, die komplex und zeitaufwändig sein kann, und stellt sicher, dass der Ofen die Zieltemperatur nicht über- oder unterschreitet.

Programmierbare Rampe zum Sollwert (Ramp-to-Setpoint)

Viele thermische Prozesse erfordern nicht nur eine bestimmte Endtemperatur, sondern auch eine bestimmte Heiz- oder Kühlrate.

Die Funktion Ramp-to-Setpoint ermöglicht es Ihnen, diese Rate zu programmieren. Dies gibt Ihnen eine präzise Kontrolle über die gesamte Aufheizkurve, was für die Verarbeitung empfindlicher Materialien oder die Gewährleistung der Prozesswiederholbarkeit entscheidend ist.

Steuerung der gleichmäßigen Wärmeverteilung

Die Konsole arbeitet Hand in Hand mit den physischen Komponenten des Ofens, wie z.B. seinen isolierten Heizzonen und Temperatursensoren.

Durch die Interpretation des Sensor-Feedbacks nimmt das computergesteuerte System konstante Anpassungen vor, um eine gleichmäßige Wärmeverteilung im gesamten Ofenraum aufrechtzuerhalten. Dies stellt sicher, dass eine dichte Ladung gleichmäßig erwärmt wird, was zu einer gleichbleibenden Produktqualität führt.

Gewährleistung der Prozesswiederholbarkeit

Das ultimative Ziel dieser Funktionen ist die Prozesswiederholbarkeit. Durch die Automatisierung der Abstimmung und die Programmierung des Aufheizzyklus garantiert die Konsole, dass jede Charge unter exakt den gleichen thermischen Bedingungen verarbeitet wird.

Diese Zuverlässigkeit ist grundlegend für Anwendungen in Forschung, Fertigung und Qualitätskontrolle, bei denen die Ergebnisse konsistent und zuverlässig sein müssen.

Implikationen und Überlegungen

Fortschrittliche Steuerungsfunktionen wirken sich direkt auf die Leistung eines Ofens und seine Eignung für verschiedene Aufgaben aus. Das Verständnis ihrer Implikationen ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Die Rolle hochwertiger Komponenten

Die ausgeklügeltste Steuerkonsole ist nur so effektiv wie die Hardware, die sie steuert. Hochzuverlässige Konstruktionen verwenden Premium-Komponenten, von den Temperatursensoren bis zu den Heizelementen.

Diese Synergie zwischen intelligenten Steuerungen und robuster Hardware ermöglicht schnelles Aufheizen, schnelle Reaktionszeiten und eine lange Betriebsdauer.

Grundlegende vs. programmierbare Steuerung

Ein einfacher Regler erlaubt möglicherweise nur die Einstellung einer einzigen Zieltemperatur. Dies ist für einfache Wärmebehandlungen ausreichend.

Ein voll programmierbarer Regler mit Rampen- und Haltefunktionen ermöglicht jedoch mehrstufige thermische Profile. Dies ist für komplexere Prozesse unerlässlich, die das Halten bei verschiedenen Temperaturen für bestimmte Zeitdauern erfordern.

Der Einfluss auf externe Temperaturen

Das Steuerungssystem trägt auch zur Sicherheit und Effizienz bei. Durch präzises Energiemanagement arbeitet es mit der internen Konstruktion und der äußeren Gehäusegestaltung des Ofens zusammen, um die Oberflächentemperaturen zu reduzieren und so eine sicherere und angenehmere Arbeitsumgebung zu schaffen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Anpassung seiner Steuerungsfähigkeiten an Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, konsistenten Wärmebehandlung liegt: Ein System mit zuverlässiger, selbstoptimierender PID-Regelung ist unerlässlich, um Temperaturstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt: Die programmierbare Ramp-to-Setpoint-Funktion ist unverzichtbar, um Thermoschock zu vermeiden und die Prozessintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion oder Qualitätskontrolle liegt: Sie benötigen einen voll programmierbaren Regler, der eine absolute Prozesswiederholbarkeit Charge für Charge sicherstellt.

Letztendlich ermöglicht die Wahl eines Ofens mit der richtigen Steuerkonsole, Ihre thermischen Prozesse mit Vertrauen, Präzision und Zuverlässigkeit auszuführen.

Übersichtstabelle:

| Funktion | Beschreibung | Vorteil |

|---|---|---|

| Selbstoptimierendes PID | Optimiert automatisch die Temperaturstabilität | Eliminiert manuelle Abstimmung, verhindert Über-/Unterschreitungen |

| Programmierbare Rampe zum Sollwert | Ermöglicht die Einstellung spezifischer Heiz-/Kühlraten | Ermöglicht präzise Steuerung für empfindliche Materialien und Wiederholbarkeit |

| Gleichmäßige Wärmeverteilung | Hält eine gleichmäßige Temperatur im Ofenraum aufrecht | Sichert eine gleichbleibende Produktqualität |

| Prozesswiederholbarkeit | Automatisiert thermische Zyklen für identische Chargenbedingungen | Garantiert zuverlässige Ergebnisse in Forschung und Fertigung |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision und Zuverlässigkeit zu verbessern? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Kammeröfen mit modernsten Temperaturregelkonsolen. Durch unsere herausragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und konsistente, wiederholbare Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?